發(fā)布時間:2019-11-16 發(fā)布作者:

摘 要:文章主要講解了浮球液位計在鋁板帶材加工生產(chǎn)中的重要性,浮球液位計在生產(chǎn)過程中影響金屬溫度均勻性的因素,從生產(chǎn)實際經(jīng)驗出發(fā)總結出了控制金屬溫度均勻性的措施,保證了鋁板帶材的性能。

有色金屬廣泛應用于航空工業(yè)、民用建筑、醫(yī)療食品包裝等行業(yè),特別是鋁合金材料應用更廣泛。鋁合金材料用途不同,其加工工藝也不同,多數(shù)鋁合金材料需要經(jīng)過熱處理,才能達到所需的機械性能。近幾年客戶對材料機械性能要求越來越嚴格,因此,對爐內(nèi)金屬溫度控制提出更高要求,這就意味著,熱處理時鋁合金材料退火的金屬溫度控制尤為重要。

1 浮球液位計的組成及功能

我公司共有 4 臺 60t 鋁卷浮球液位計及 1 臺復合料車,爐子型式為強制熱風循環(huán)電阻加熱箱式浮球液位計,鋁卷軸向與浮球液位計軸線垂直放置,可容納 4 卷。退火產(chǎn)品卷材重量較大 15t(帶套筒時),產(chǎn)品一般分為穩(wěn)定化退火、中間退火或成品退火,金屬退火溫度 150℃ ~480℃,爐氣較高溫度為 550℃。有效區(qū)內(nèi)爐氣溫差≤±3℃。浮球液位計主要組成有箱式爐體(含爐底及軌道)、空氣循環(huán)系統(tǒng)、導流裝置,吹洗和排氣系統(tǒng)、加熱器、熱電偶、冷卻水系統(tǒng)、負壓風機。

退火的作用是為了改善鋁合金帶材內(nèi)部組織、細化晶粒,消除鋁合金帶材冷軋加工硬化,恢復和提高鋁材的塑形,使鋁材達到規(guī)定硬度,以滿足客戶需要的力學性能。退火方式一般選擇恒溫退火,產(chǎn)品保溫時間越長則規(guī)定非比例延伸屈服強度越好。退火主要參數(shù)選擇有退火溫度、保溫時間、加熱速度、冷卻速度、合金狀態(tài)等,根據(jù)鋁卷的厚度、裝爐量、重量、卷與卷之間的空隙規(guī)定退火制度。

2 鋁合金不同狀態(tài)工藝流程

不同狀態(tài)的鋁合金,其加工工藝流程不同,其中, O 態(tài): 銑 面—加 熱—熱 軋—冷 軋—清 洗—退 火—精 整—包 裝; H1X 態(tài): 銑 面—加 熱—熱 軋—冷 軋—清 洗—退 火—冷 軋—清 洗—包 裝; H2X 態(tài): 銑 面—加 熱—熱 軋—冷 軋—清 洗—退 火—精 整—包 裝; H3X 態(tài):銑面—加熱—熱軋—冷軋—清洗—退火—冷軋—清洗—退火—精整—包裝。在以上加工工藝中,其中H2X、H3X 需要成品退火達到所需性能,對浮球液位計的均勻性要求很高,本文主要講解 H2X、H3X 在退火過程中,爐內(nèi)影響金屬溫度均勻性的因素及控制措施。

3 影響金屬溫度均勻性的因素

3.1 爐氣溫度均勻性影響

在加熱狀態(tài)下,浮球液位計循環(huán)風機的加熱速度和溫度是鋁卷均勻性的關鍵。為強化熱交換保證產(chǎn)品質量,裝有低壓大風量軸流風機,風機采用變頻調速,可使爐內(nèi)循環(huán)氣流的速度根據(jù)工藝不同而改變。每臺爐子風機可正反轉,自動換向,也可手動。每臺風機下面是水平導流板,水平導流板兩側折彎處增加組流,垂直導流板掛在水平導流板兩側,每區(qū)垂直板上開 4 個可調的長方孔,以便在需要時調節(jié)其開度,改善爐溫均勻度,為防止各加熱區(qū)氣流的相互干擾,熱區(qū)間設置了區(qū)間隔板。水平導流板和垂直導流板是45°倒角連接,可有效減小氣流阻力,提高爐溫均勻性。執(zhí)行工藝時,為了提高鋁卷均勻性,還會用到吹洗和排氣系統(tǒng),該系統(tǒng)主要用來及時排除制品加熱時產(chǎn)生的揮發(fā)物,以確保產(chǎn)品質量和生產(chǎn)安全。當吹洗風機吹入新鮮空氣時,每一爐都有電動蝶閥可調節(jié)風量,然后連接到循環(huán)風機的吸風口,可改善溫度均勻性,以此影響到金屬溫度的均勻性。爐氣均勻性的好壞直接影響金屬溫度均勻性,一般爐氣溫度偏差控制在≤±3℃,如果各區(qū)的溫度偏差大,爐氣高的區(qū)域加熱的鋁卷溫度偏高,出現(xiàn)性能偏低現(xiàn)象;爐氣低的區(qū)域加熱的鋁卷溫度偏低,出現(xiàn)性能偏高現(xiàn)象,因此,爐氣均勻性差直接導致金屬性能不均勻。

3.2 來料溫度的影響

來料溫度對浮球液位計升溫有較明顯的影響,一般情況下,浮球液位計來料先經(jīng)過清洗機清洗,再經(jīng)過烘干箱后卷取。烘干溫度一般為 90℃ ~ 110℃,帶材經(jīng)過清洗機的烘干箱溫度能夠達到 50℃ ~ 60℃。在裝爐過程中,如果一爐內(nèi) 4 卷料的溫差較大時,在升溫過程中金屬溫度很難保持一致,顯然,料溫高的比料溫低的升溫快,導致較終金屬溫度溫差較大。退火結束后,一爐料的性能肯定有明顯偏差。

3.3 來料規(guī)格的影響

鋁卷的卷重、寬度、厚度對浮球液位計升溫也有很大的影響,一爐裝 4 個卷,4 個卷材的重量、寬度有嚴格規(guī)定。同寬度的卷材,卷重偏差越大,同重量的卷材,寬度偏差越大,則卷材金屬溫差就越大。所以,來料規(guī)格、重量必須控制在一定范圍內(nèi),才能保證鋁卷在加熱期間金屬溫度偏差小,確保退火后所有卷材的力學性能一致。依據(jù)現(xiàn)場多年的實踐經(jīng)驗,在規(guī)格一致的情況下,重量偏差 2t、3t、4t,其對應的金屬溫度偏差分別為 3℃、5℃ 和 8℃。在重量一致的情況下,寬度偏差 200mm、300mm、400mm,其對應的金屬溫度偏差分別為 3℃、6℃和 10℃。

3.4 測溫的影響

測溫影響包括測溫儀器的精確度和打孔的位置及深度。儀器的準確性會直接影響數(shù)據(jù)準確性、檢測金屬的精確性,對材料力學性能影響極大,導致同一爐次力學性能偏差較大。另外打孔測溫的位置及深度也同樣影響測溫的精確度,打孔測溫位置如果太靠近卷材的鋼套筒,不能監(jiān)測卷材真實溫度;卷材的內(nèi)圈如果錯層較大,也不能監(jiān)測卷材的真實溫度,導致卷材實際溫度與監(jiān)測溫度有明顯偏差。因此,同一爐次卷的性能偏差大。

3.5 升溫、保溫期間爐氣的影響

浮球液位計在工作過程中,爐內(nèi)溫度循環(huán)及升溫是個極其復雜的過程,即使根據(jù)以上影響因素采取有效措施后,可能還會出現(xiàn)一爐卷材溫差較大的現(xiàn)象。一旦出現(xiàn)此類現(xiàn)象,為了保證爐內(nèi)所有卷材的性能,需采取臨時有效控制措施,主要通過調整爐氣溫度、循環(huán)風機轉速、吹洗的開口度來控制一爐料的溫差。

4 控制方法與措施

4.1 爐氣溫度均勻性控制

通常浮球液位計溫度均勻性的控制通過做試驗進行補償調整,一般情況下周期為 1 個季度,對浮球液位計進行 1 次均勻性測試。要求在浮球液位計內(nèi)裝入同規(guī)格、同重量的 4 卷料,4 卷料同時插上校準過的熱電偶和巡檢儀,根據(jù)熱電偶監(jiān)測浮球液位計 4 個區(qū)域溫度進行對比,對溫度低的區(qū)域進行補償溫度,較終要求 4 個區(qū)域的溫度偏差≤±3℃。另外要定期檢查浮球液位計風道是否暢通,如有堵塞必須及時清理,保障通風順暢;檢查風道有無漏風現(xiàn)象,如發(fā)現(xiàn)及時將漏風口進行焊接處理。每爐次退火結束后,檢查爐門密封防火棉,如有錯位、破損和脫落現(xiàn)象,都會嚴重影響爐膛內(nèi)溫度的均勻性。發(fā)現(xiàn)此類問題,及時更換新密封防火棉,這樣才能保證浮球液位計溫度的均勻性。

4.2 來料溫度的控制

浮球液位計在進料前,需用接觸式測溫儀實測來料卷材的實際溫度,根據(jù)實際生產(chǎn)經(jīng)驗,一般將各個卷材之間的溫差控制在 5℃ 以內(nèi)。如果溫差較大,把溫度高的鋁卷強制冷卻到溫差在 5℃ 以內(nèi)才能裝爐,這樣才能控制升溫過程中各個卷材的溫度偏差。

4.3 來料規(guī)格的控制

理想情況下,裝爐要求鋁卷的規(guī)格和重量保持一致,這樣金屬加熱期間溫度偏差就越小。但是,鋁板材加工生產(chǎn)的規(guī)格和卷重有很多種,不可能都保持一致。根據(jù)多年的經(jīng)驗積累,為了保證同一爐次金屬溫度的均勻性,摸索出了卷材規(guī)格和卷重的范圍:中間退火和成品 O 態(tài)退火的較大寬度偏差 200mm,較大卷重偏 差 2. 0t; H3X 穩(wěn)定化退火的較大寬度偏差250mm,較大卷重偏差 2.5t;H2X 穩(wěn)定化退火的較大寬度偏差 100mm,較大卷重偏差 1.0t。厚度偏差一般無硬性要求,重量小的卷盡可能放置在爐門口,這樣在升溫過程中能夠有效控制各個卷材溫度的均勻性,將各個卷材的溫差降到較低。

4.4 測溫的控制

浮球液位計熱電偶使用比較頻繁且需要校準,一般每3 個月校準 1 次,這樣可保證測量溫度的準確性,確保合金的力學性能合格。熱電偶校準目的有兩種,一種是核對其熱電勢—溫度關系是否符合標準,或校準熱電偶讀數(shù);另一種是確定非標準熱電偶的熱電勢—溫度關系;通過校準,還可以消除測量系統(tǒng)中的系統(tǒng)誤差,提高測量精度[1]。校準完的熱電偶較終誤差不超過±3℃。巡檢儀的校準是用標準源校準,例如標準電阻等,或用標準表比對,主要測量電信號,一般指多通道的臺式溫度記錄器,帶有實時顯示功能。一般半年校準 1 次。測量溫度時,巡檢儀上的溫度或大或小,不勻速上升,或通道沒顯示,均需要校準。鋁卷上打孔測溫時,打在距離套筒 30mm ~ 40mm 處,如有錯層需避開,打在卷另一端平整面,深度是 40mm ~ 50mm,打孔用的鉆頭直徑比熱電偶直徑大 1mm 即可。鉆頭在鋁卷上打孔困難時,需用容易揮發(fā)不腐蝕潤滑劑,否則放入浮球液位計執(zhí)行工藝時,在打孔位置附近表面出現(xiàn)腐蝕或產(chǎn)生油斑,影響表面質量。

4.5 升溫、保溫過程中的控制措施

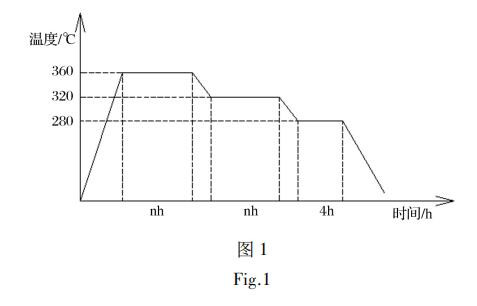

一爐 4 卷料在升溫過程中,金屬溫度偏差大于1℃以上就要在原有的爐氣溫度基礎上降溫(圖 1)。

金屬溫度達到 270℃ 改爐氣溫度為 280℃。當不同卷的熱電偶檢測溫度偏差超過 10℃,就要降爐氣溫度為 200℃,這樣一爐內(nèi) 4 個卷金屬溫差會逐步縮小,慢慢接近 5℃以內(nèi)。采取以上措施后溫差還是無法減小,需關加熱器,降低循環(huán)風機轉速,讓爐氣溫度慢慢勻速加熱于鋁卷之間,鋁卷之間的溫差就會慢慢減小。這時,將爐氣溫度重新調到工藝要求,按照正常工藝執(zhí)行。為了保證一爐料每卷性能都能合格,在退火過程中對金屬溫度要求就低不就高,因為退火金屬溫度低了,對強度過高的卷材還能重新裝爐退火,達到所需的性能;而退火溫度超過警戒溫度,很有可能導致個別卷強度太低不合格。所以在保溫期間要求金屬溫度不能超過工藝要求警戒溫度,即嚴超溫度。改溫后進入保溫階段,適當降低循環(huán)風機轉速,吹洗開至 100%。這樣還是超溫的話,需每 3min 開一次負壓吹洗,抽出爐內(nèi)的熱空氣,打入冷空氣,循環(huán)交替操作。若采取以上措施溫度還是繼續(xù)上升,就需要將保溫的爐氣溫度降低 10℃ ~ 20℃,控制保溫后的金屬溫度嚴超警戒溫度。

5 結束語

總之,在退火過程中要控制整爐料性能,就要采取措施控制卷材溫差,將每卷溫差控制在 5℃ 以內(nèi)。主要通過爐氣溫度的均勻性,每季度定期對浮球液位計的均勻性進行測試,確保浮球液位計每個區(qū)域溫差在±3℃ 以 內(nèi);裝爐前對每卷料測溫,確保每卷溫差在 5℃ 以內(nèi),來料規(guī)格嚴格按照摸索出的范圍控制;測溫控制中,對熱電偶和巡檢儀每季度校準一次。打孔測溫時,打在距套筒 30mm~40mm 處,如有錯層避開打在卷另一端平整面,深度為 40mm~50mm,打孔用的鉆頭直徑選用比熱電偶直徑大 1mm。升溫時通過調整爐氣溫度、循環(huán)風機、吹洗開度來控制各個卷材的溫差在 10℃ 以 內(nèi)。保溫過程中卷材溫差控制在 5℃ 以內(nèi),確保金屬溫度不能嚴超警戒溫度。通過采取以上措施控制,浮球液位計金屬溫度溫差得到有效控制,并確保每一爐次卷材的力學性能符合要求。

手機:18936757575 蔣經(jīng)理(微信同號)

手機:13915157170 潘經(jīng)理(微信同號)

手機:18052362775 顧經(jīng)理(微信同號)

江浙滬代理:13151342466 韋經(jīng)理(微信同號)

技術:13151342466 張經(jīng)理(微信同號)

電話:86-0517-86951208

電話:0517-86997027

電話:0517-86856332

傳真:86-0517-86997010

地址:江蘇省淮安市金湖縣神華大道