低滲透氣藏一體化集成氣體流量計應用效果評價

發布時間:2019-09-11 發布作者:

摘要:蘇里格氣田西區屬于典型的低滲透氣藏,隨著氣田的持續開發,集氣站建站周期長、占地面積大、工藝流程復雜、維護內容繁雜等問題突出,為適應氣田低成本、高質量發展要求,新型的集氣站一體化集成氣體流量計應運而生。針對蘇里格氣田西區集輸特點,結合蘇47-3集氣站改擴建工藝要求,詳細介紹了一體化集成氣體流量計的使用功能及特點,通過蘇47-3集氣站現場運行情況,評價工藝流程的優化及應用效果,分析存在的問題及下步運行建議。現場生產運行證明,一體化集成氣體流量計滿足生產需要,適應氣田滾動開發、高質量建設的要求。

隨著氣田開發的不斷深入,開發區域由富集區逐步轉移至低品位區,地面工程建設主要面臨建設周期長、安全環保形勢嚴峻、占地面積大、建設成本高等困難。為確保地面工程建設更好地配套產能建設,集氣站一體化集成氣體流量計應運而生,但是實際應用過程中仍存在部分問題,本文針對蘇里格氣田47-3集氣站一體化集成氣體流量計應用現狀,開展運行效果評價,為今后的一體化集成氣體流量計推廣應用提供主要技術參數和應用經驗。

1集氣站集輸工藝現狀

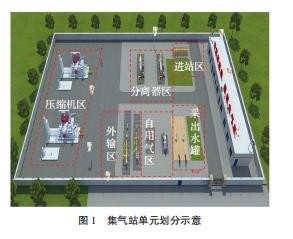

蘇里格氣田按照標準化建設,集氣站天然氣集輸主要分為以下幾個單元:進站區、分離器區、壓縮機區、外輸區、自用氣區、氣田采出水罐區,如圖1所示。

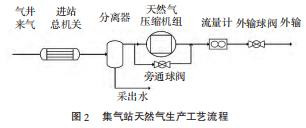

集氣站天然氣集輸工藝流程為:井口來氣通過 進站閥組進入進站總機關,再進入分離器進行氣液 兩相分離,經天然氣壓縮機組增壓后通過流量計計量后外輸至下游,如圖 2 所示。

從圖2可以看出,集氣站工藝流程分布在多個區域。為優化集氣模式及工藝流程,引入天然氣一體化集成氣體流量計。

2天然氣一體化集成氣體流量計

天然氣一體化集成氣體流量計并非簡單的設備拼裝或者設備橇裝,而是將各類不同工藝及功能的設備有機整合為安全性能高、自動化程度高、數字化程度高、機械化程度高、多功能集合的生產設備。

蘇里格氣田47-3集氣站一體化集成氣體流量計將標準集氣站內的核心設備橇裝化,集中在占地48m2的底座上,根據集氣站不同生產單元的工藝特點及流程,將進站總機關區、分離器區、外輸區、自用氣區四個生產單元的進站集氣匯總、緊急截斷、氣液兩相分離、自動排液、放空分液、閃蒸分液、計量外輸、自用氣供給、流程切換、智能控制、單獨運行、遠程監控12項功能集于一體。主要設備有電動三通球閥、組合式分離閃蒸罐、流量計、疏水閥、電儀系統、放空系統、自用氣分離器等[1-4]。

2.1電動三通球閥

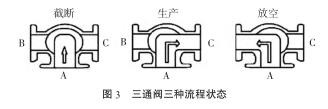

標準化集氣站進站總機關的集氣、放空、截斷三套生產流程通過不同閥門控制,控制節點多,管道布置復雜、占地面積大。采用電動三通球閥有效控制閥門數量,同時利用電動氣體流量計,有效實現遠程緊急截斷和放空的功能,并且降低了進站控制閥門數量。三通閥三種流程狀態如圖3所示。

一體化集成氣體流量計使用電動三通球閥共12個,其中10個安裝在一體化集成氣體流量計集氣干管處,組成進站總機關的控制閥門組,規格為PN40、DN80,具備緊急切斷和流程切換的功能;另外2個為天然氣外輸電動三通球閥,規格均為PN40、DN200,具備流程切換的功能。

2.2組合式分離閃蒸罐

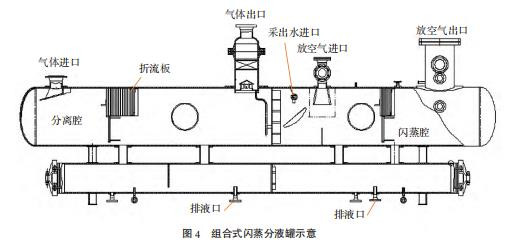

一體化集成氣體流量計將集氣站的分離器及閃蒸罐的功能有機集合起來,實現氣液分離、放空氣體閃蒸分離、采出水閃蒸分離三大功能,形成一套完整的組合式分離閃蒸罐,如圖4所示。通過隔板將一個腔體分解為分離和閃蒸兩個腔體,分離腔體綜合重力分離、旋流分離、過濾分離三種分離功能,分離精度完全滿足氣田集氣管道的輸送要求。閃蒸分液腔體綜合了放空分液、采出水閃蒸和放空水封的功能,整體上減少了設備數量和占地面積,縮短了氣體流量計長度2.7m。

分離腔的處理能力為50萬m3/d,工作壓力為1.0~3.6MPa,設計壓力為4.0MPa,處理精度達到60μm,分離腔長度為4.2m。

閃蒸腔采用雙筒結構,上下筒通過聯通管相連,上筒體接收放空天然氣和采出水,放空天然氣在上筒體進行氣液分離,分離出的液體和進閃蒸腔的采出水在下筒體進行閃蒸,閃蒸出的天然氣和放空天然氣經出口水封筒后接至火炬,閃蒸后的液體排至氣體流量計外的采出水儲罐[5]。

閃蒸腔的處理能力為30萬m3/d,工作壓力為0.2~0.3MPa,設計壓力為4.0MPa,處理精度達到300μm,分離腔長度為3.7m。

2.3新型電儀接線箱

根據氣體流量計內的用電點、數據采集點、控制點的數量和分布特點,定制了多功能配電箱和儀表接線箱,氣體流量計有接入電纜6路、配出電纜38路。

3天然氣一體化集成氣體流量計運行效果評價

3.1蘇47-3集氣站建設情況

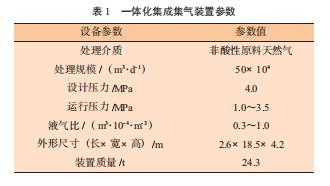

蘇47-3集氣站位于蘇里格氣田西區,區塊氣井產液嚴重(平均液氣比大于0.85m3/萬m3),該站建于2011年,前期設計為清管站,主要設備有一具閃蒸分液罐(DN1000)、一套收球筒(DN400)、一具采出水罐(30m3)、一具放空火炬和一個阻火器平臺。該站采用上古儲層中低壓集氣工藝,2018—2019年計劃投產新氣井18口,配產14.4萬m3/d,鑒于該區域儲層含水,除原有閃蒸分液罐繼續配合使用外,新增一體化集成集氣氣體流量計一套、DPC2083型壓縮機組一套,集成集氣氣體流量計參數見表1。

主要工藝流程改造:將新增一體化集氣氣體流量計的閃蒸腔作為放空分液罐使用,放空總管接入閃蒸腔,將原有的閃蒸罐作為采出水閃蒸罐使用,天然氣一體化集氣氣體流量計分離腔排污管道接入排污總管,進入采出水閃蒸罐;閃蒸腔排污與旁通排污管道、分離器腔應急排污管道接入原閃蒸分液罐至采出水罐管道,直接排入采出水罐。

3.2蘇47-3集氣站擴建后運行效果評價

該站于2018年12月投產,目前投產氣井9口,平均日產氣量2.0萬m3,平均日產液3.1m3,一體化氣體流量計運行平穩,日常維護工作量大幅降低,安全生產風險環節減少,天然氣集輸流程簡易化,集氣站排污放空風險大幅減低,氣液分離效果明顯,有效地優化了地面工藝流程及氣田開發模式。

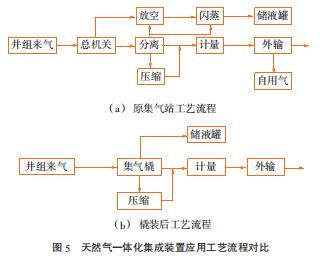

3.2.1優化工藝流程

標準化集氣站采氣集輸工藝生產單元復雜,原工藝流程切換繁瑣,采用天然氣一體化集成氣體流量計后二者對比如圖5所示。

3.2.2提高設備自動化程度

天然氣一體化集成氣體流量計使用電動三通球閥12個,在疏水閥旁通加裝普通電動球閥2個,組成遠程監控、遠程控制、遠程截斷的自動化控制集合體。其中普通電動球閥執行機構控制接入數字化平臺實現遠程控制,在平臺添加智能控制程序,實現“高液位自動開啟,低液位自動關閉”的功能。該功能有效解決了原有分離器疏水閥的自動排液模式存在的問題,提高排液效率。

3.2.3減低數字化配屬附件

數字化布線采用集約化布置,配置多功能儀表箱及配電箱,電纜鋪設減少了32路,減少比率達85%。實現數字化線路大幅減少,線路鋪設風險大幅降低。3.2.4減少設備占地面積標準化集氣站設計的進站總機關區、分離器區、外輸區、自用氣區四個生產單元的占地面積528m2,天然氣一體化集成氣體流量計占地面積僅48m2,占地面積降低90.9%,現場安裝圖如圖6所示。

3.2.5縮短施工周期

天然氣一體化集成

氣體流量計在現場安裝過程中與管網連接點共17處,而標準化集氣站與管網連接點達100余處,相比較而言,現場施工工作量降低80%以上;標準化集氣站進站總機關區、分離器區、外輸區、自用氣區四個生產單元的建設周期由42d降低至30d,降低35%。前期氣體流量計設計時間降低25%。

3.2.6降低設備投資

天然氣一體化集成氣體流量計因將標準化集氣站的四個生產單元集約成一個,大幅降低了閥門使用數量、管路鋪設長度、儀表線路使用數量和現場維護費用。投資降低約20%。

3.3天然氣一體化集成氣體流量計運行存在問題及改進措施

該氣體流量計目前總體運行平穩,但是運行過程中存在部分問題。

3.3.1設備空間分布密集

因高度集成化的設備空間布局,造成設備間距過小,如疏水閥腔體與積液包的間距僅30cm,加之設備加裝保溫后,空間進一步減小,影響正常操作,由此導致設備日常操作、日常維修和檢修時操作空間不足,維護難度增加。

改進措施:充分考慮設備運行集成度的人性化設計,閥體之間預留距離應大于1m,集氣干管間距大于1m。

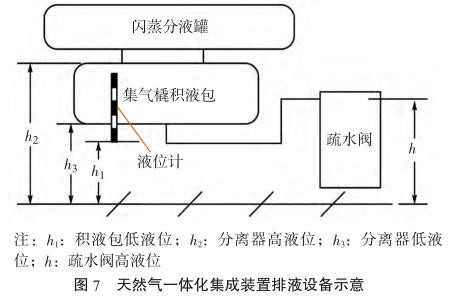

3.3.2設備積液包利用率低下

集氣橇所采用的分離器為臥式雙筒分離器,屬于重力分離。該工藝流程對橇體自帶積液包體積有一定要求,充足的體積能保證游離水流出分離器前在積液區有足夠的停留時間,以便氣泡有足夠的時間上升至液面并進入氣相。

該站氣井產液大(目前平均液氣比大于3m3/萬m3),疏水閥排液不及時,需普通電動球閥輔助排液,設備排液后液位較低值保持在50~60cm,這部分存液無法通過疏水閥排出,而積液包頂部對應的液位值為67cm,這種設計導致了積液包的有效利用容積大幅減小,影響了分離效果。排液設備示意見圖7。

積液包容積:

V=πR2×L=2826(cm3)

實際利用空間:

V1={2arccos[(R-r)/R]/360×πR2-(R-r)×R2-(R-r)2}×L=658.7(cm3)

集氣橇積液包容積利用率:

I=V1/V=658.7/2826=23%

式中:V為積液包體積,cm3;V1為積液包實際利用體積,cm3;R為積液包半徑,cm;r為積液包實際利用半徑,cm;L為積液包高,cm;I為積液包容積利用率。

通過計算,設備積液包有效利用空間僅為23%,對高產液氣井來氣處理緩沖能力不足,容易因疏水閥排液不及時造成液位快速上升。雖然普通電動球閥智能控制功能能夠在一定程度上輔助排液,但未能從根本上優化設備自動排液問題。

改進措施:對于該設備的排液優化不足問題,可通過降低疏水閥進液口高度,增大集氣橇積液包有效利用空間,提高分離效果。

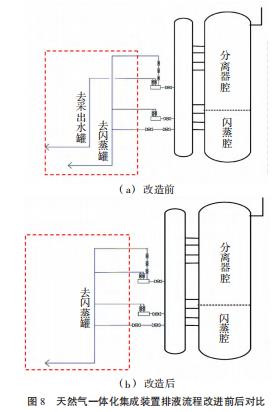

3.3.3電動排污線路設計存在缺陷

分離腔應急排污(電動閥排污)排入采出水罐,且應急排污未經過疏水閥,遠程開電動閥排污時易造成采出水罐進氣情況,存在采出水罐帶壓、噴液風險。

改進措施:將疏水閥另一路排污流程改成去閃蒸罐排液流程,實現遠程排污后進入采出水閃蒸分液罐。改造前后的對比如圖8所示。

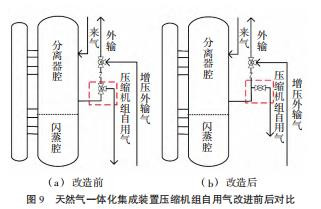

3.3.4壓縮機組自用氣進氣管道設計存在缺陷

天然氣壓縮機組自用氣使用分離器出口管道來氣,通過電動三通球閥控制。當壓縮機組正常運行時,該管道設計滿足運行要求,當壓縮機組空載或者檢維修試機時,無法滿足自用氣使用要求,因電動三通球閥要求全開全關,而無法半開半關,導致壓縮機組無充足自用氣。

改進措施:將天然氣壓縮機組自用氣管道上的電動三通球閥改成普通球閥,確保天然氣壓縮機組有充足的自用氣源。改造前后如圖9所示。

4結束語

(1)天然氣一體化集成氣體流量計完全能替代標準化集氣站四個生產單元的12項功能,并且優勢突出,工藝安裝簡便,自動化程度高,運行安全可靠,維護工序減少。

(2)通過運行效果評價,該氣體流量計將原有工藝流程減少80%以上,設備占地面積降低90.9%,建設周期降低35%。

(3)電動三通球閥的使用有效減少現場控制節點,減化管道布局,提高了安全風險控制。

(4)該氣體流量計的投用有效降低了維護費用、維護強度和用工數量。

(5)不同地質條件區域應根據現場實際情況針對性開展設計,提高設備現場實用性。

(6)蘇47-3集氣站應用的天然氣一體化集成氣體流量計運行效果良好,能適應低滲透氣藏集氣站集輸模式,建議推廣應用。