一種多回路耐震壓力表檢驗裝置的設(shè)計及應(yīng)用

發(fā)布時間:2019-08-26 發(fā)布作者:

摘要:概述了多回路耐震壓力表檢驗裝置系統(tǒng)的工作過程,介紹了系統(tǒng)監(jiān)控軟件的設(shè)計與應(yīng)用,提出了水壓試驗工裝的設(shè)計方法;應(yīng)用表明,該檢驗裝置有效解決了生產(chǎn)的薄板焊接封閉承壓取暖爐具的密封性檢驗問題,順利完成了取暖爐具的量產(chǎn)任務(wù),并且使得爐具出廠合格率達(dá)到98%以上。

民用取暖爐是將冷水加熱后,供給到暖氣片,完成散熱取暖,冷水再回流到取暖爐。要完成這樣一個循環(huán)就要求取暖爐具有一定的強度來承受內(nèi)部的壓力,因此,密封性能的好壞直接影響爐具安全性的優(yōu)劣。水壓試驗是檢測殼體質(zhì)量的關(guān)鍵工序,爐具殼體的強度及密封性必須通過承壓試驗來判定其制造質(zhì)量是否合格,確保爐具腔體的承壓能力[1-3]。

按照《民用水暖煤爐通用技術(shù)條件》(GB16154-2005)和《民用水暖煤爐熱性能試驗方法》(GB/T16155)的要求,針對兗煤藍(lán)天清潔能源有限公司生產(chǎn)的民用取暖爐腔體的形狀特點,設(shè)計了一套以穩(wěn)定水壓技術(shù)為基礎(chǔ)的恒壓供水計算機監(jiān)控系統(tǒng)工裝。本文介紹了該系統(tǒng)設(shè)計的計算機監(jiān)控技術(shù)及水壓試驗工裝,并通過試驗對設(shè)計的水壓試驗工裝進(jìn)行了驗證[4]。

1系統(tǒng)工作過程

根據(jù)生產(chǎn)的實際需求,要實現(xiàn)年產(chǎn)3萬臺爐具的任務(wù),每天至少要檢驗100余臺爐具的密封性。設(shè)計一臺儲水箱和7路出水管道并配備1號大水泵和2號小水泵,共兩臺水泵。1號泵工頻運行做變量泵,2號泵工頻運行作為恒速泵使用。

單臺爐具腔體容水量約35L,1號泵電機(15kW)單臺注水用時約20s,2號泵(0.75kW)設(shè)計保壓運行,每個分支回路可以單獨計量控制,設(shè)計計算機監(jiān)控系統(tǒng)調(diào)整機組運行時間。主要分為以下幾個階段:

(1)準(zhǔn)備階段:1號水泵電機工頻啟動運行,儲水箱中注滿水,通過壓力表監(jiān)測儲水箱中注滿水后壓力達(dá)到0.5MPa,儲水箱7個支路水管分別對插7個待檢驗爐體進(jìn)水快速接口。

(2)工作階段:打開每個支路,控制電磁閥注水20s后自動關(guān)閉,自動切換啟動2號水泵,控制壓力保持在0.5MPa。人工使用吹塵槍檢查焊縫是否有滲漏,若2min保壓無滲漏,則驗證產(chǎn)品合格。

(3)收尾階段:合格爐具通過放水閥將水放到回收水槽;不合格爐具標(biāo)記漏點重新補焊后。再開始進(jìn)入下一組工作階段。

2系統(tǒng)監(jiān)控軟件的設(shè)計與實現(xiàn)

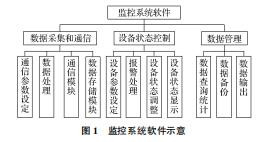

根據(jù)軟件總體設(shè)計的要求和過程,對系統(tǒng)的信息管理及監(jiān)控程序按不同的功能進(jìn)行分解,劃分為不同的模塊。監(jiān)控軟件主要包括數(shù)據(jù)采集和通信、設(shè)備狀態(tài)控制和數(shù)據(jù)管理3個部分。數(shù)據(jù)采集和通信部分采集水位、壓力、流量、電壓和電流等數(shù)據(jù)[5],用于記錄、存儲和分析,并與PLC網(wǎng)絡(luò)通信。設(shè)備狀態(tài)控制部分根據(jù)采集到的數(shù)據(jù)判斷系統(tǒng)當(dāng)前的運行狀態(tài),并可通過修改運行參數(shù)調(diào)整設(shè)備工作狀態(tài),并且設(shè)計了人機友好界面,滿足監(jiān)控過程中信息的實時查詢和功能任務(wù)的調(diào)取。數(shù)據(jù)管理部分負(fù)責(zé)數(shù)據(jù)的統(tǒng)計、查詢以及打印輸出,并進(jìn)行數(shù)據(jù)庫的備份和維護。系統(tǒng)軟件總體結(jié)構(gòu)框圖如圖1所示。

整個系統(tǒng)具有數(shù)據(jù)采集、存儲和分析功能,并能夠通過分析和計算,制作相應(yīng)的數(shù)據(jù)報表,數(shù)據(jù)采集部分由通信參數(shù)設(shè)定、數(shù)據(jù)處理、通信和數(shù)據(jù)存儲等模塊組成。參數(shù)設(shè)定模塊包括傳感器參數(shù)設(shè)定和通信參數(shù)設(shè)定。傳感器參數(shù)設(shè)定用于設(shè)置傳感器的采樣頻率、閥值等。通信參數(shù)設(shè)定用于設(shè)定PC機與PLC之間的通信參數(shù)和協(xié)議[6-7]。

數(shù)據(jù)處理模塊用于對從PLC讀取的數(shù)據(jù)按照約定的格式進(jìn)行分解處理。對于采樣數(shù)據(jù),運用濾波方法對其進(jìn)行必要的處理后存入數(shù)組。通信模塊包括數(shù)據(jù)通信和通信測試。數(shù)據(jù)通信用于從PLC讀取各種數(shù)據(jù)和狀態(tài)信息,并下達(dá)控制命令和各種參數(shù)調(diào)整結(jié)果。通信測試模塊具有通信測試和診斷功能,確保通信狀態(tài)良好。數(shù)據(jù)存儲模塊將采集到的生產(chǎn)過程中的各種重要運行數(shù)據(jù)加以處理并存入相應(yīng)的數(shù)據(jù)庫。系統(tǒng)主界面如圖2所示。

3 水壓試驗工裝的設(shè)計

3. 1 設(shè)計原則

水壓試驗工裝依據(jù)以下原則進(jìn)行設(shè)計: 滿足 實驗中 7 臺爐體盛水量的要求,泄氣孔預(yù)留位置 合理,水箱注滿水后自動關(guān)閉泄氣閥; 有足夠的承壓強度以保證殼體在水壓工裝上進(jìn)行測試; 盡 可能重量輕,選材合理; 選用快速接頭對接水管和爐體,并且管件有止回功能; 結(jié)構(gòu)盡可能簡 化,避免成本過高[8-10]。

3.2水壓工裝的整體設(shè)計

為了快速實現(xiàn)儲水箱的排氣存水,把進(jìn)水孔和排氣孔預(yù)留到儲水箱上部位置。整體設(shè)計成圓柱形,一側(cè)泄氣放水,另一側(cè)安裝有電接點壓力表和進(jìn)水電磁閥。下部連接有7回路排水通道,管道設(shè)計止回快接件,通過壓力傳感器采集管路壓力,使用電磁閥控制管路的打開和閉合。

3.3水壓工裝的應(yīng)用效果分析

設(shè)計完成的這套多回路

耐震壓力表實驗裝置充分利用自動化控制功能,實現(xiàn)了儲水箱的自動儲水、爐具注水和密封檢測等功能。檢測時間從純手工單臺30min縮短到現(xiàn)在7臺爐具只需要20min,同時實現(xiàn)了檢測過程壓力穩(wěn)定,避免了壓力過高爐具形變的問題。2018年公司生產(chǎn)各類爐具3萬余臺,密封檢測裝置的投入使用有效提升了檢測效率,為生產(chǎn)任務(wù)的完成提供了保證。

3.4改進(jìn)和優(yōu)化

這套水密檢測裝置在密封檢測方面實現(xiàn)了自動化,由于反燒環(huán)保爐具有添煤口、觀察口和多個配風(fēng)口的異形結(jié)構(gòu),在密封檢測前需要把多個窗口進(jìn)行密封。測試時間主要用于封堵窗口,因此,有待開發(fā)自動封堵爐具窗口功能。

4結(jié)論

設(shè)計開發(fā)的簡單實用的多回路耐震壓力表試驗系統(tǒng),有效解決了生產(chǎn)的薄板焊接封閉承壓取暖爐具的密封性檢驗問題,順利完成了取暖爐具的量產(chǎn)任務(wù)。經(jīng)過檢驗的爐具出廠合格率達(dá)到 98%以 上。這種實驗裝置的設(shè)計應(yīng)用,也為同類產(chǎn)品的檢驗提供了試驗手段。