淺析新型孔板流量計(jì)的流出系數(shù)實(shí)驗(yàn)研究

發(fā)布時(shí)間:2019-09-21 發(fā)布作者:

摘 要: 為研究一種新型孔板式差壓流量計(jì)的流出系數(shù),提高流量計(jì)的使用精度。通過(guò)實(shí)驗(yàn)分析在不同流量下孔板式差壓流量計(jì)內(nèi)部場(chǎng)流速和壓力的變化趨勢(shì);在流量變化范圍內(nèi)選取監(jiān)測(cè)點(diǎn)通過(guò)傳感器采集流量計(jì)內(nèi)部瞬時(shí)流速及壓力數(shù)據(jù),實(shí)驗(yàn)數(shù)據(jù)表明:在經(jīng)過(guò)流量計(jì)節(jié)流孔后會(huì)出現(xiàn)流速劇增,節(jié)流孔出口端壓力驟降的現(xiàn)象;通過(guò)實(shí)驗(yàn)數(shù)據(jù)與 ISO 經(jīng)驗(yàn)公式分別計(jì)算流量計(jì)的流出系數(shù)后,經(jīng)對(duì)比較大誤差僅為 5%。在封閉管道內(nèi)流量是一個(gè)動(dòng)態(tài)值,測(cè)量流量的儀器稱為流量計(jì)。典型的流量計(jì)有:差壓式流量計(jì)、電磁流量計(jì)、科里奧利質(zhì)量流量計(jì)、渦街流量計(jì)、超聲波流量計(jì)等[1] ,而差壓式流量計(jì)又以其結(jié)構(gòu)簡(jiǎn)單、安裝方便、成本低廉及使用壽命長(zhǎng)的優(yōu)點(diǎn)得到了較廣泛的使用[2] 。

差壓式流量計(jì)以孔板式流量計(jì)為代表,是當(dāng)前國(guó)內(nèi)外應(yīng)用的主流流量計(jì)。目前孔板式流量計(jì)在國(guó)外的使用率約為 60%,而我國(guó)對(duì)流量計(jì)的研究起步較晚,對(duì)孔板流量計(jì)的依賴較嚴(yán)重,使用占比達(dá)到約 90% [3,4] 。

英國(guó)的 M J Reader-Harris 和 Kim [5,6] 對(duì)孔板上游有臺(tái)階時(shí)對(duì)孔板流出系數(shù)的影響進(jìn)行了實(shí)驗(yàn)研究。國(guó)內(nèi)對(duì)

孔板流量計(jì)的安裝條件也進(jìn)行了大量的實(shí)驗(yàn)研究 [7] ,并經(jīng)過(guò)實(shí)驗(yàn)總結(jié)制定了國(guó)標(biāo) GB/T2624.2。

劉華等 [8] 對(duì)孔板流場(chǎng)通過(guò)數(shù)值模擬,得到流速分布和流量系數(shù),利用模型實(shí)驗(yàn)對(duì)低流速孔板的流量系數(shù)進(jìn)行了驗(yàn)證,兩者結(jié)果完全一致; 程勇等 [9] 計(jì)算了流體流過(guò)孔板的流場(chǎng)分布。計(jì)算了 β=d·D=0.5時(shí)的流出系數(shù),并根據(jù)計(jì)算結(jié)果擬合出流出系數(shù)與Re 的關(guān)系式。

目前對(duì)于非標(biāo)準(zhǔn)式孔板差壓流量計(jì) [10] 的研究較少,且多為純數(shù)值模擬,工況代表性不足;因此將采用實(shí)驗(yàn)的方式對(duì)一種非標(biāo)準(zhǔn)孔板差壓流量計(jì)的12 個(gè)流量下的工況進(jìn)行分析,從而對(duì)流量計(jì)流出系數(shù)變化規(guī)律進(jìn)行詳細(xì)的探究分析。

1 流出系數(shù)計(jì)算方法

管道內(nèi)的流體介質(zhì)經(jīng)過(guò)測(cè)量管段內(nèi)的節(jié)流裝置,流體束在節(jié)流處形成局部收縮,管徑急劇減小從而導(dǎo)致流速增加,靜壓力降低。在節(jié)流前后產(chǎn)生一個(gè)靜壓力差。流量計(jì)在節(jié)流前后開(kāi)有測(cè)壓孔,通過(guò)測(cè)量壓差可以計(jì)算出通過(guò)節(jié)流裝置的流量。

1.1 流出系數(shù)實(shí)驗(yàn)計(jì)算方法

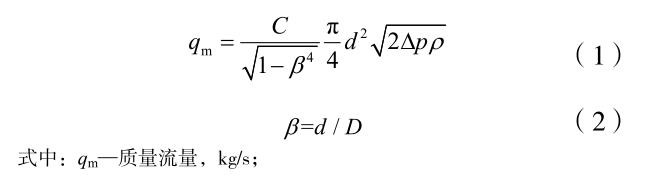

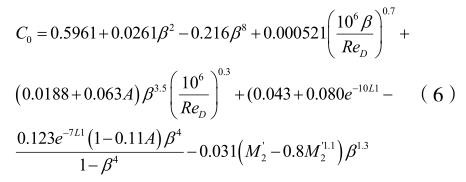

孔板流量計(jì)質(zhì)量流量與壓力差的關(guān)系為:

1.2 ISO 經(jīng)驗(yàn)公式

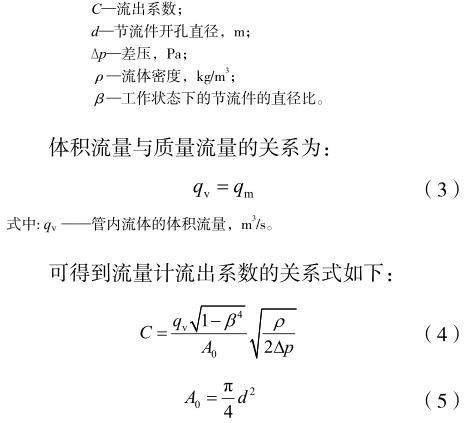

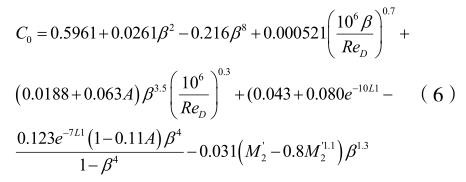

除數(shù)值模擬方法外,還可以采用 ISO 公式計(jì)算流出系數(shù)(里德-哈利斯/加拉赫公式),該公式為經(jīng)過(guò)大量實(shí)驗(yàn)總結(jié)出的半經(jīng)驗(yàn)公式。

2 實(shí)驗(yàn)?zāi)P?/div>

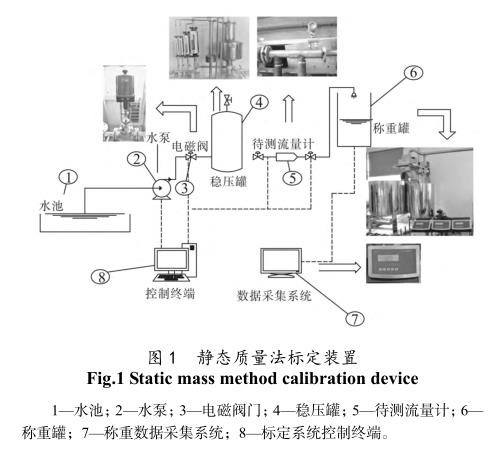

2.1 實(shí)驗(yàn)部分

選用靜態(tài)質(zhì)量標(biāo)定方法,搭建試驗(yàn)臺(tái)對(duì)流量計(jì)進(jìn)行標(biāo)定,靜態(tài)質(zhì)量標(biāo)定裝置主要包括控制終端、水泵、管路、閥門、稱量裝置、水池等。系統(tǒng)示意圖如圖 1。

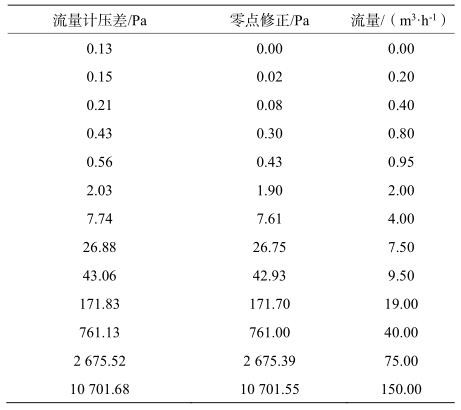

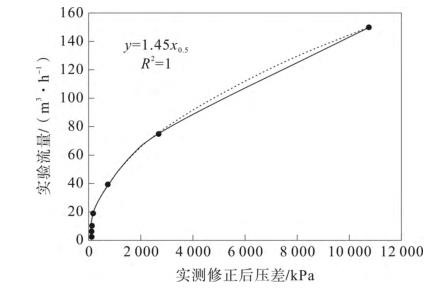

實(shí)驗(yàn)通過(guò)控制終端調(diào)整水泵以及電磁閥門的開(kāi)度,實(shí)現(xiàn)測(cè)試管路內(nèi)不同流量的轉(zhuǎn)換,水經(jīng)過(guò)穩(wěn)壓罐后流經(jīng)待測(cè)試的流量計(jì),進(jìn)入管路末端的稱重罐,與稱重罐相連的數(shù)據(jù)采集系統(tǒng)會(huì)計(jì)算出運(yùn)行時(shí)間內(nèi)罐內(nèi)質(zhì)量的變化即為此時(shí)間內(nèi)流過(guò)流量計(jì)的流量,較后通過(guò)數(shù)據(jù)對(duì)流量計(jì)的參數(shù)進(jìn)行修正調(diào)整。表 1 是標(biāo)定實(shí)驗(yàn)測(cè)得數(shù)據(jù),圖 2 是數(shù)據(jù)擬合曲線,擬合結(jié)果表明,在流量計(jì)實(shí)際運(yùn)行過(guò)程中,其測(cè)得壓差與流量呈現(xiàn)指數(shù)函數(shù)關(guān)系,隨著壓差增大代表流量也隨之升高且升高速率逐漸變大。

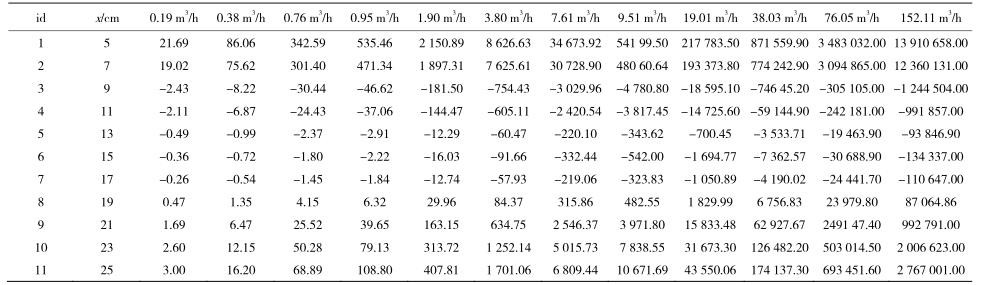

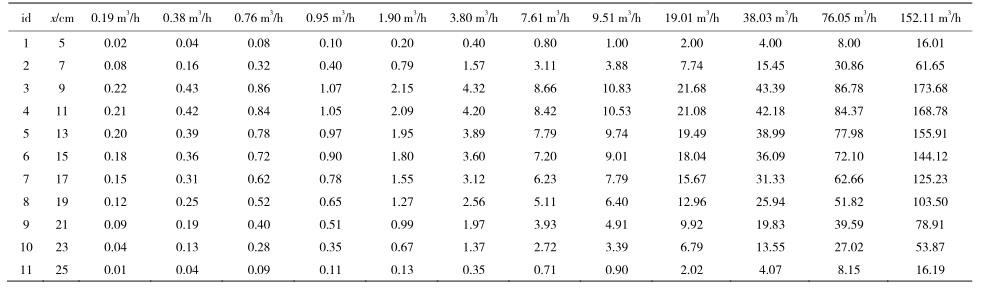

在流量計(jì)標(biāo)定完成后,在流量計(jì)筒壁安置多個(gè)傳感器,利用標(biāo)定系統(tǒng)調(diào)節(jié)流量,通過(guò)傳感器檢測(cè)不同流量下,流量計(jì)內(nèi)部的流速壓力情況。表 2為實(shí)驗(yàn)中檢測(cè)的壓力分布情況。進(jìn)行壓力測(cè)試后,在相同位置替換為流速傳感器,檢測(cè)與表 2 中相同的各種流量下流量計(jì)內(nèi)部流速的變化情況,檢測(cè)結(jié)果為表 3。

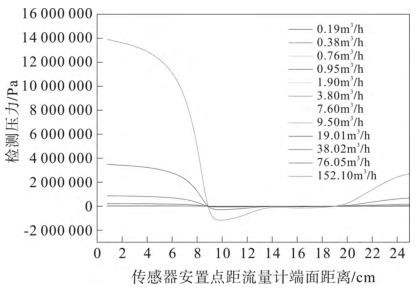

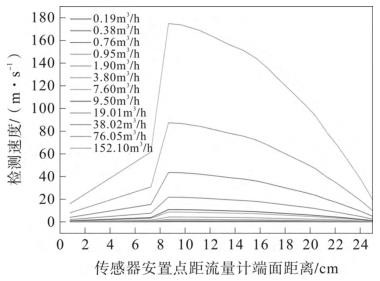

根據(jù)實(shí)驗(yàn)數(shù)據(jù)繪制折線圖 3 與圖 4,在不同流量工況下,流量計(jì)內(nèi)部壓力的變化趨勢(shì)相同。

圖 3 表明,流量計(jì)內(nèi)部壓力經(jīng)過(guò)節(jié)流孔在孔末端出現(xiàn)驟降,且流量愈大降幅越大,當(dāng)流量為 152.11m 3 /h 時(shí)壓力在節(jié)流孔末端降至負(fù)壓,而后壓力延中軸線緩慢回升。

圖 4 表明流經(jīng)節(jié)流孔后,流速會(huì)急劇增大,且流量越大流速增量也就越大。

圖 3 和圖 4 表明,同一流量計(jì),監(jiān)測(cè)點(diǎn)相同的條件下,在不同流量下工作的孔板流量計(jì)內(nèi)部的流速場(chǎng)和壓力場(chǎng)的變化趨勢(shì)相同,且都應(yīng)同該流量計(jì)的水力特性及流出系數(shù)相關(guān)。

3 實(shí)驗(yàn)數(shù)據(jù)與經(jīng)驗(yàn)公式誤差對(duì)比

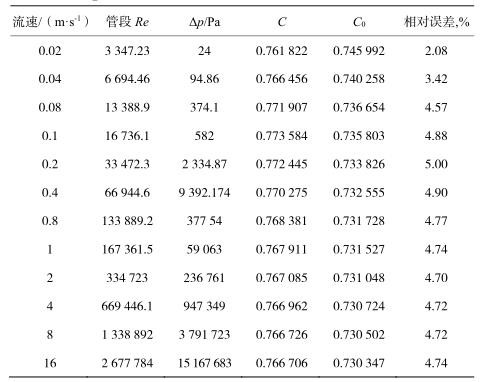

流量計(jì)的流出系數(shù)通過(guò)兩方面進(jìn)行求解,將實(shí)驗(yàn)數(shù)據(jù)帶入計(jì)算公式求解可以得到實(shí)際情況下流量計(jì)的流出系數(shù) C 0 ,根據(jù)流量計(jì)的尺寸參數(shù)帶入ISO(6)求解理論流出系數(shù) C,實(shí)驗(yàn)與理論公式的計(jì)算對(duì)比結(jié)果如表 4。

根據(jù)表 4 的計(jì)算結(jié)果,理論流出系數(shù) C 與實(shí)驗(yàn)計(jì)算流出系數(shù) C 0 對(duì)比,二者吻合情況較好,相對(duì)誤差保持在 5%以下,經(jīng)驗(yàn)公式為大量實(shí)驗(yàn)總結(jié)而成的理論公式,不一定適合每一種孔板式流量計(jì),且理論和實(shí)驗(yàn)的過(guò)程中均存在影響因素和實(shí)驗(yàn)誤差,但通過(guò)相互對(duì)比驗(yàn)證可以證明實(shí)驗(yàn)的可靠性。根據(jù)表 4 數(shù)據(jù)將流量計(jì)入口流速作為參考標(biāo)準(zhǔn)繪制數(shù)理論公式及經(jīng)驗(yàn)公式求得流出系數(shù)的折線圖如圖 5

根據(jù)圖 5 可以得到流量計(jì)通過(guò)的流量對(duì)流出系數(shù)的影響,在流量較小時(shí),且在 0.19 m3 /h 到 0.95m3 /h 區(qū)間內(nèi), C值隨著流量的增大逐漸增大,而 C 0則相反,在 0.95 m3 /h 到 7.61 m 3 /h 區(qū)間內(nèi),C 與 C0均隨著流量增大而增大,在流量大于9.51 m3 /h時(shí),二者趨于平緩且沒(méi)有較大變化。

4 結(jié) 論

通過(guò)實(shí)驗(yàn)和理論計(jì)算對(duì)一種新型孔板式差壓流量計(jì)的流出系數(shù)進(jìn)行研究分析,得到以下幾點(diǎn)結(jié)論:

利用靜態(tài)質(zhì)量法對(duì)流量計(jì)不同工況進(jìn)行標(biāo)定,根據(jù)實(shí)驗(yàn)數(shù)據(jù)計(jì)算出了流量計(jì)壓差與流量的冪函數(shù)關(guān)系。

在流量計(jì)筒體內(nèi)部相同位置分別安裝速度與壓力傳感器,將管路流量從 0 調(diào)整至 160 m3 /h,通過(guò)數(shù)據(jù)終端選取 11 個(gè)流量點(diǎn),對(duì)流速、壓力數(shù)據(jù)進(jìn)行采集,并對(duì)數(shù)據(jù)進(jìn)行分析處理。在流經(jīng)節(jié)流孔時(shí),壓力先驟降 108%后緩慢回升;流速先劇增至 183%而后逐漸下降。由流量計(jì)實(shí)際情況的數(shù)據(jù)和模擬數(shù)據(jù)分別計(jì)算出相應(yīng)的流出系數(shù)并進(jìn)行誤差對(duì)比,較大誤差達(dá)到 5%,分析流出系數(shù)的影響因素及變化趨勢(shì)。

備案號(hào):蘇ICP備08002216號(hào)-2 技術(shù)支持 家家云科技

在線客服1號(hào)

在線客服1號(hào)