淺析工業孔板流量計監測系統在己二酸生產中的應用

發布時間:2019-08-13 發布作者:

摘 要:針對隔室絕熱真空孔板流量計在己二酸生產過程存在的結疤、蒸發面積小、結晶效果差等問題,采用孔板流量計,通過設置溢流板和蒸發板產生雙液面蒸發效果,在真空狀態下沸騰蒸發,使己二酸溶液形成具有一定晶核或結晶顆粒的過飽和溶液,大幅提高了蒸發效率,并具有操作簡便、晶顆可控、裝置占地面積小、節能高效等特點。

0 前言

己二酸又稱肥酸 ( Adipic Acid,簡稱 AA 或ADA),外觀為白色結晶粉末,在冷水中溶解度較低,在酒精、乙醚中比較容易溶解,粉塵狀態下有爆炸危險,是脂肪族二元酸中產量較高、應用較廣的產品。己二酸的較大用途是生產尼龍 66,其消費量約占全球己二酸產量的 60%,非尼龍部分占世界總消費量的 40%,非尼龍業務中聚氨酯為較大的用途,其他較小的用途為增塑劑、樹脂、涂料及聚酰胺等。隨著下游化工新材料的科技進步,其應用領域也在不斷擴大。工業生產己二酸生產工藝主要有苯酚法、丁二烯法、環己烷法(或叫 KA 油法)、環己烯法等,我國己二酸生產技術以環己烷法為主,應用該技術生產的己二酸占世界總產量的 90% 以上。環己烷法生產己二酸工藝又稱作 KA 油法,起始原料為純苯。第一步,將苯和氫發生化學反應生產環已烷;第二步,在催化劑的作用下將環己烷轉化為環己醇和環己酮的混合物(該混合物被稱為 KA 油);第三步,在銅、釩催化劑的作用下 KA 油被 65% 的硝酸氧化生產出來己二酸,然后經過結晶、增稠、離心、分離、干燥等工序將己二酸提純,該生產工藝的收率一般在94%左右,主要副產物是戊二酸和丁二酸。己二酸結晶的設備有多種形式,目前應用較為廣泛的是一種具有九個隔室的孔板流量計,每個隔室通過虹吸管進行連接,隔室頂部設有表面冷凝器與噴射器相連形成真空狀態,利用絕熱蒸發原理使物料降溫析出結晶。氧化反應后的混合液溫度控制在 80 ~ 150 ℃,首先進入

孔板流量計的第一個隔室,并通過虹吸管進入下一個隔室,每一個隔室通過調節閥控制一定的真空度,從第一個隔室到第九個隔室的真空度逐漸加大,溫度逐漸降低,通過控制每一個隔室的溫度可以實現己二酸從溶液中結晶析出。為防止物料結晶沉淀,每個隔室內設置攪拌器保持物料均勻分布,壁面設置了熱水清洗管線定期進行結晶沖洗。山西陽煤公司開發了帶有蒸汽夾套和攪拌器的己二酸真空濃縮釜,含有己二酸的溶液進入濃縮釜后,通過真空泵產生負壓,濃縮釜的夾套連接蒸汽管道加熱,溶液在負壓和加熱的作用下,其中的水大量蒸發,實現己二酸溶液濃縮目的,濃縮后的己二酸水溶液可以進行后工序處理。美國杜邦公司開發了一種使用低強度超聲振動進行己二酸結晶的設備,利用高強度超聲振動下產生己二酸結晶,可以得到具有光滑表面和極少晶間空隙的己二酸晶體產品,可以降低晶間夾帶的水分、雜質,但是存在結構復雜、超聲控制不穩定、運行成本高等影響因素。目前工業化生產采用較多的是具有多個隔室的絕熱真空孔板流量計,但是該孔板流量計存在著晶體容易附著在內壁上形成己二酸疤塊,減小蒸發面積,影響結晶效果等不足。

1 工藝流程

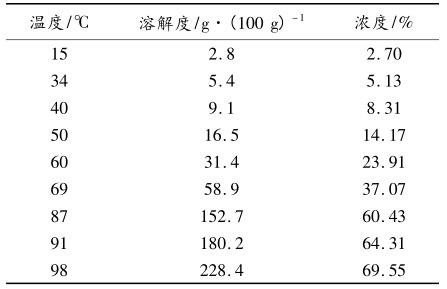

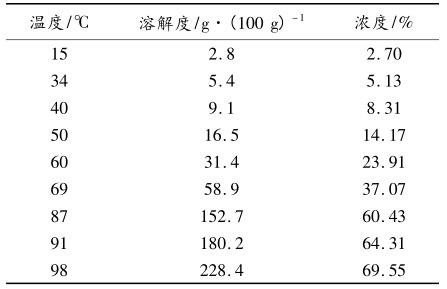

技術原理:根據己二酸的物理特性,隨著溫度的降低溶解度大幅降低,利用在水中的溶解度不同,利用絕熱真空蒸發的原理將己二酸溶液溫度降低,達到過飽和溶液而析出結晶。

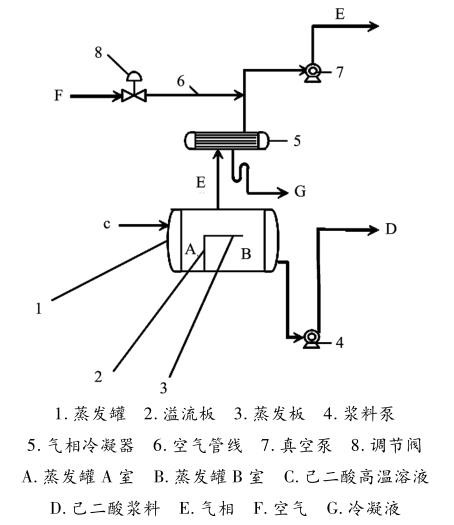

工藝流程:該結晶系統包括蒸發結晶罐、氣相冷凝器、液環真空泵、流體輸送泵、調節閥、溫度計等,蒸發罐內垂直設有溢流板,溢流板頂端與其垂直設有蒸發板,蒸發罐的液相出口連接有漿料泵,蒸發罐的氣相出口連接有氣相冷凝器,氣相冷凝器的氣相出口與空氣管線匯連至真空泵,空氣管線上設有調節閥。孔板流量計通過設置溢流板分割為 A、B 兩個隔室,溢流板的高度在溢流板的頂部設置蒸發板,隔室B 設置液位計,通過調節閥控制液位低于蒸發板,形成雙液面蒸發效應。溢流板高 0. 5 ~1. 5 m,一般設置在 85%左右為較優,蒸發板長 0. 5 ~ 2. 5 m,在真空狀態下,在 A、B 兩個隔室形成高度不同的雙液面蒸發,將己二酸溶液從不飽和溶液加工成具有一定晶核或結晶顆粒的過飽和溶液。工藝流程如圖 1 所示。

工作過程:蒸發罐 1 內設置有溢流板 2 和蒸發板3,將室內分為 A、B 兩部分,空氣 F 經調節閥8 控制其流量進入空氣管線 6,蒸發罐 1 的壓力則通過真空泵 7 和調節閥 8 控制在要求的負壓狀態。己二酸高溫溶液 C 首先進入蒸發罐 1 的 A 室,然后抬升一定的液位高度,在負壓的作用下在閃蒸板 3 上充分沸騰蒸發。通過調節閥控制隔室 B 的液位低于蒸發板,在隔室 B 形成第二個蒸發面,進一步沸騰蒸發。隔室 A 連同蒸發板形成第一個蒸發液面,己二酸溶液從蒸發板溢流到隔室 B,控制隔室 B 的液位低于蒸發板,在隔室 B 形成第二個蒸發面。通過真空泵 7 和調節閥 8 調整結晶罐內的壓力,達到真空沸騰蒸發的效果,利用溶液沸點的降低達到降低己二酸溶液溫度的目的,將己二酸從不飽和己二酸高溫溶液 C 加工成具有一定結晶顆粒的過飽和己二酸漿料 D。蒸發罐1 蒸發的氣相 E 在氣相冷凝器5(氣相走殼程,冷卻水走管程)中經冷凝得冷凝液G,可進一步回收利用,降低產品單耗和環保處理的壓力。通過真空度和停留時間的控制調節實現己二酸溶液的飽和度和結晶顆粒的調整,根據工藝需求可以送到后工序進行增稠離心分離或下一道工序的孔板流量計中進一步進行降溫結晶。

該工藝的關鍵點是利用己二酸在不同溫度下溶解度不同,通過真空度控制,降低己二酸溶液的沸點,實現己二酸的結晶析出。蒸發罐通過溢流板和蒸發板的設計,己二酸溶液在負壓狀態下依次通過結晶罐 A 室、蒸發板和結晶罐 B 室,形成 A、B 兩個不同液面高度的雙液面蒸發,擴大了結晶罐的蒸發面積,是傳統蒸發器的 2 ~3 倍,蒸發效率大幅提高。

2 運行效果

己二酸工業化工藝采用硝酸過量的情況下,在銅釩催化劑的作用下氧化環己醇或環己醇與環己酮的混合物,得到己二酸和副產物丁二酸、戊二酸、氮氧化合物等。從儲罐接受來的新鮮硝酸配制一定量的銅釩催化劑,首先進入串聯的釜式反應器,調節環己醇的加入量,控制一定的反應溫度,在硝酸溶液中生成己二酸。從反應器出來的高溫己二酸溶液進入中間罐溫度達到80 ~90 ℃,然后通過輸送泵進入結晶罐,通過控制絕熱真空蒸發降溫,隨著溫度的降低,己二酸晶體析出,得到己二酸的固液混合物,進入下一步的固液分離,分離后的硝酸進行回收重復利用。己二酸在水中的溶解度數據見表 1。進入結晶系統前的溫度按照87 ℃計算,己二酸的 溶解度為152. 7g。經過真空降溫可以控制到34 ℃時,己二酸的溶解度為 5. 4 g,計算己二酸結晶析出率 96. 46%。當結晶罐的溫度降到 15 ℃時,己

二 酸的溶解度為2. 7g,計算己二酸結晶析出率為98. 23%。可以看出,由于己二酸在水溶液中的溶解度隨著溫度變化非常大。

3 結論

孔板流量計在己二酸生產中的應用,解決了現有多隔室絕熱真空孔板流量計存在因蒸發面積減小以致影響結晶效果的技術難題。①該工藝通過使用設置帶有溢流板和蒸發板的結晶罐,實現了己二酸溶液在結晶罐內雙液面蒸發,在有限的空間內加大了蒸發面積 40% 以上,能夠大幅提高蒸發效果,并通過壓力控制結晶顆粒,可以實現將己二酸溶液從不飽和溶液加工成具有一定晶核或結晶顆粒的過飽和溶液。既可以應用在傳統多室孔板流量計的前期處理,提高孔板流量計的生產負荷,也可以單獨應用,將結晶后的漿料送到下一道工序進行增稠離心分離。②該工藝氣相冷凝液可以進行回收利用,降低產品單耗和廢水環保處理的壓力。③該工藝采用絕熱真空蒸發降溫工藝,不使用蒸汽等熱源達到蒸發效果,結晶效率達到 96. 46%,具有占地面積小、操作簡單、節能高效的特點,將在己二酸生產行業得到大規模工業化應用。

二 酸的溶解度為2. 7g,計算己二酸結晶析出率為98. 23%。可以看出,由于己二酸在水溶液中的溶解度隨著溫度變化非常大。

二 酸的溶解度為2. 7g,計算己二酸結晶析出率為98. 23%。可以看出,由于己二酸在水溶液中的溶解度隨著溫度變化非常大。