摘 要:為了提高儲罐與機泵操作的安全性,優化站庫的自動化控制系統,可在液化石油氣儲罐與機泵上安裝液位計,從而實現遠程監控聯鎖保護系統的應用越來越廣泛。本文對液化石油氣儲罐與機泵的液位計系統應用功能特點、系統性能與現場配置及日常維護分別進行闡述。

液化石油氣屬于易燃易爆物質,具有燃燒速度快、火勢兇猛、輻射熱強、擴散蔓延快等特點。一旦因超裝、超壓、超溫致使液化石油氣發生泄漏,極易引發爆燃事故,對人民群眾生命安全和財產安全造成較大威脅。在液化石油氣站安裝液位計系統實現自動化控制,能實現信息采集、傳遞以及設備指令執行三者的協調,進一步提高閥組遠程管理的安全性和可靠性。由此,本文主要介紹液位計控制技術在液化石油氣站自動化監控系統中的應用。

1 液化石油氣站液位計監控系統概述

本液化石油氣儲罐、機泵的液位計監控系統[1] 采用有效的監控手段采集現場儀表數據,并通過可編程的控制器進行數據分析與處理,輸出現場設備狀態信息及安全報警信息,并配合直觀的動態畫面進行現場設備狀態及報警信息的實時畫面顯示。通過這些實時畫面,可對現場設備系統進行操作,從而保證液化石油氣儲罐、充裝屏蔽烴泵、壓縮機等系統的安全運行。

2 系統組成與功能特點描述

2.1 組成及功能概述

2.1.1 組成。液位計監控系統主要由電源、中央處理單元、儲存器、輸入和輸出接口線路、功能模塊和通信模塊以及其他配套設備組成[2] 。

2.1.2 功能。實現對液化石油氣儲罐、充裝屏蔽烴泵、壓縮機傳輸數據的顯示、記錄、存儲、報警和控制功能。

2.2 功能特點

2.2.1 庫區運行狀況動態實時監控。顯示每個儲罐的溫度、液位、壓力參數及庫存情況。所有參數隨著現場實際過程狀態的改變而改變。顯示的顏色或圖形也隨著過程狀態的變化而變化。棒狀圖和趨勢圖顯示在任意一個畫面的任何一個部位。

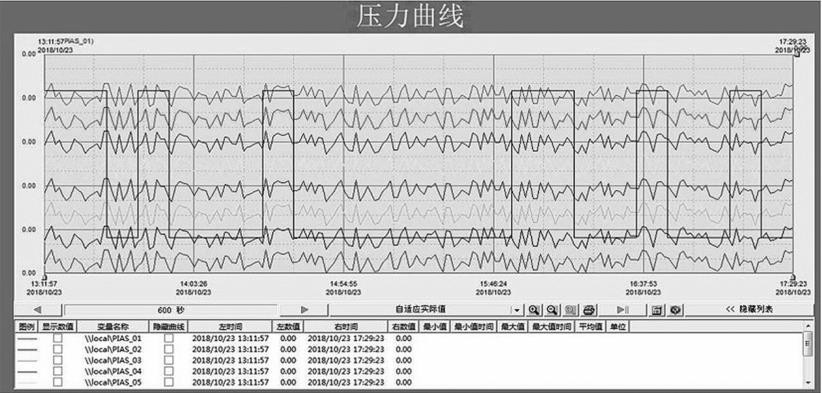

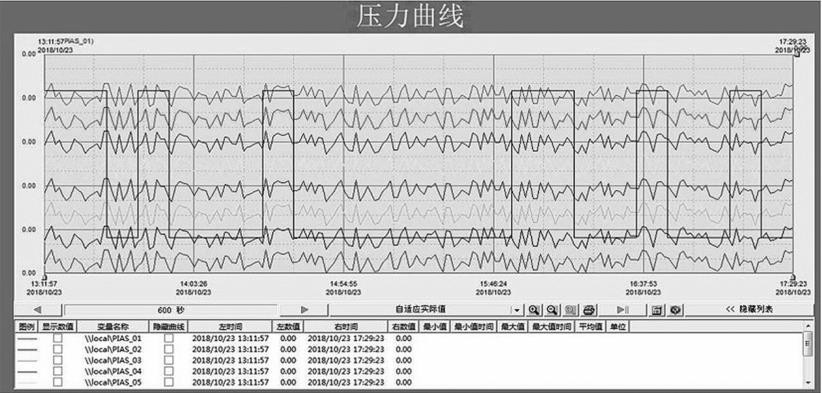

2.2.2 庫存計算。根據罐體實際測量液位和罐內介質特性,系統可以自動計算出該罐的剩余庫存數,并在上位工作站電腦和觸摸屏上顯示出來。同時,可以生成生產日報表,記錄每個時刻每個罐的庫存數據及其變化趨勢(見圖1)。

2.2.3 歷史數據與歷史趨勢。由于采用的上位監控軟件自帶歷史庫,可通過配置實現存儲,并針對站區數據量的數據存儲分析,生成歷史趨勢曲線(見圖2)。

2.2.4 報表系統。儲罐的庫存統計功能通過軟件的報表系統實現。同時,可在上位計算機上及時統計各儲罐的溫度、壓力、液位及庫存情況,并按照用戶要求的格式生成完整的報表。這減少了現場操作人員人工抄表的工作量,避免了隨意性。

2.2.5 操作安全系統。系統上位監控軟件采用分級和分區保護的雙重保護策略。新增用戶組和安全區管理,999 個不同級別的權限和 64 個安全區形成雙重保護。也就是說,只有被授權的操作人員或管理人員才有權限對系統進行相關操作。不同級別的人員具有不同的權限。此外,系統軟件可以記錄程序運行中操作員的所有操作。

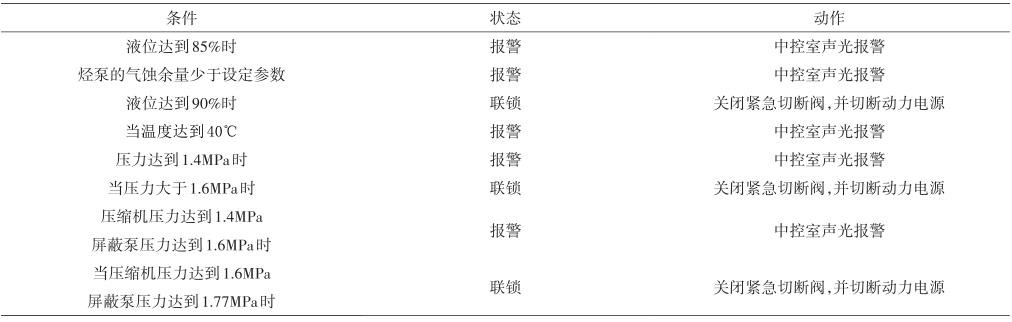

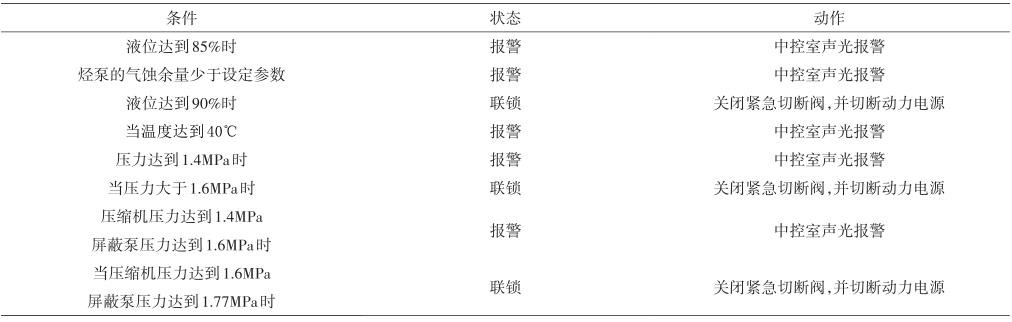

2.2.6 監視與控制功能。監視范圍包括液位、溫度、壓力等。這些參數一旦超過設定值,就會觸發相應動作,具體如表1所示。

3 液位計控制系統的選用

3.1 硬件組成

選用

磁翻板液位計 作為本系統的核心控制設備。這是一款適用于油氣行業、具有高穩定性和可靠性的液位計系統(見圖3)。

磁翻板液位計 可以與 Experion ® 完美組合,并能

通用HMI平臺,使現場設備調試速度更快,提高設備的診斷效率。OPC UA協議(工業物聯網)和內置的網絡安全模塊可與多個供應商的各種儀器、設備和軟件實現無縫集成。

磁翻板液位計 配置通用 I/O 模塊,即同一種 I/O模塊可以同時支持模擬量輸入、模擬量輸出、數字量輸入、數字量輸出等I/O信號類型。

3.2 系統的安全性與穩定性

①磁翻板液位計 支持系統冗余設計:包括冗余CPU、冗余電源和冗余通信鏈路連接。

②磁翻板液位計支持帶電插拔。

③磁翻板液位計 的安全和 Hazloc 認證包括 CE、UL US、UL Canada、RCM、CUTR、FM Class 1 Div 2、CSAClass 1 Div 2和ATEX Class 1 Div 2。

④網絡安全:獲得ISASecure Level 2級認證。具體包括:安全啟動,以防止未經授權的軟件上傳;內置防火墻,以降低“拒絕服務”攻擊和“消息溢出”攻擊的風險。

3.3 網絡性能

磁翻板液位計控制器模塊集成4個網口。ETH1和ETH2用于與SCADA、HMI和任何其他設備通信。支持以下通信協議:①OPC UA 客戶端,客戶端連接數量為10;②OPC UA 服務器,服務器連接數量為10;③Modbus TCP Master,支持主站連接,較多 32(16 perport);④Modbus TCP Slave,支持從站連接,較多 128(64per port);⑤從站寄存器數量,較多 8 000;⑥ETH3 和ETH4用于I/O連接;⑦冗余系統較大支持12個I/O機架,非冗余系統較大支持11個I/O機架;⑧支持環型、冗余和非冗余星型I/O拓撲[3] 。

4 現場實施與配套綜述

4.1 儀表

4.1.1 液化石油氣專用磁致伸縮液位計。具體參數如下。測量范圍:剛性桿式≤5m,根據儲罐測范圍確定;精確度:±1mm;分辨率:0.1mm;介質:液化石油氣;工作壓力:≤1.6MPa;環境溫度:-20~50℃;介質密度:~0.5g/cm 3 ;電源電壓:24V DC;輸出信號:4~20mA(DC二線制);防護等級:IP65;防爆:本安型(iaⅡCT6)。

4.1.2 防爆型溫度變送器。具體參數如下。輸出信號 :4~20mA(DC 二線制);供電電源 :DC 24V(12~32V);量程范圍:0~50℃;準確度:±0.5℃;環境溫度:-20~50℃;電氣連接:接線端子或無線;過程接口:M27×2螺紋;防護等級:IP65;防爆等級:Exd II CT6 Gb。

4.1.3 防爆型壓力變送器。具體參數如下。輸出形式:4~20mA(DC二線制);供電電源:DC 24V;量程范圍:0~2.5MPa;準確度等級:0.5級;環境溫度:-20~50℃;測量介質:液化石油氣;外部零件材料:普通不銹鋼/316L不銹鋼;殼體材料:鑄鋁外殼;防護等級:IP65;防爆等級:Exd II CT6 Gb。

每個液化氣儲罐分別配置液位、溫度、壓力三個變送器,每個烴泵、壓縮機配置一個壓力變送器。

4.2 電纜

為保證系統的可靠性和穩定性,現場儀表與液位計系統之間的信號傳輸采用電纜連接方式,敷設電源電纜選擇ZR-KVVRP22 8×1.5mm 2 (銅芯聚氯乙烯絕緣;鎧裝聚氯乙烯護套控制電纜,每盤中間沒有接頭,耐壓等級:500VAC)。每個儲罐共用一條電纜,敷設完成后,預留兩芯備用。

4.3 防雷

罐區設置防止雷電的保護系統。對于每個監測回路,系統中的防雷器進行成對配置,即現場的防爆接線箱內為每個現場儀表配置了對應型號的防雷器,控制室的液位計機柜內也為每個對應的通道配置了相同類型的防雷器。

4.4 接地

整個系統設置了全面的接地保護系統,系統遵循《接地裝置施工及驗收規范標準》(GB 50169—2006)標準進行實施和驗收。控制系統分別配置了工作接地和保護接地。

5 維護保養

設備維護保養工作,依據工作量大小和難易程度,分為日常保養、一級保養和二級保養。

5.1 日常保養內容與要求

每天接班前、后10min,周末1h,檢查交接班記錄本,對設備進行點檢。嚴格按照設備要求進行巡檢,做到定時、定量、定質。在工作中,要經常檢查設備各部位的運轉和系統工作情況,如果出現異常情況,立即通知檢修人員處理。機柜、監控電腦等設備上嚴禁放置工具、工件和金屬物品,且嚴禁腳踏,工作后清理設備上的雜物,認真填寫設備交接班記錄。

5.2 一級保養設備內容和要求

每月一次,時間8h,主要保養內容如下。①擦洗設備外觀部分,外觀無黃袍、無油垢、物見本色、外觀件齊全、無破損;儀表金屬外殼、柜壁及設備連接部分無銹蝕現象及無污物。②清洗、疏通系統管路,包括排污閥、液位開關裝置。③檢查并調整各部位固定螺絲、螺帽、各手柄。④檢查各安全裝置的限位開關、指示燈、信號、安全保護裝置,保證其齊全可靠,安裝可靠接地;保證主控機柜內外清潔,無灰塵、雜物、破損、腐蝕等,柜門、蛇皮管無破損;保證電器元件緊固好用,線路整齊、線號清晰齊全,外罩齊全好用。

5.3 二級保養設備內容和要求

每半年一次,時間24~32h,主要保養內容如下。調整精度,調整壓力、液位、流量、溫度、閥門等設備精度,滿足工藝要求;填寫記錄登記、存檔;檢查清洗各柜體,保證各柜內清潔,無積垢雜物,并更換易損件。

6 結語

液化石油氣壓縮機、充裝屏蔽烴泵及液化石油氣儲罐利用 液位計 系統與 ESD 氣動切斷系統相結合的監控模式,使監控系統的智能化程度大為提高,其報警及儲存、生產控制功能更為先進,能有效預防事故的發生。

通用HMI平臺,使現場設備調試速度更快,提高設備的診斷效率。OPC UA協議(工業物聯網)和內置的網絡安全模塊可與多個供應商的各種儀器、設備和軟件實現無縫集成。

通用HMI平臺,使現場設備調試速度更快,提高設備的診斷效率。OPC UA協議(工業物聯網)和內置的網絡安全模塊可與多個供應商的各種儀器、設備和軟件實現無縫集成。