摘 要 污水處理廠中的污泥處理環節是不可忽視的,若污泥處理不妥當,則會對土壤和生態環境造成二次污染和破壞。采用磁翻柱液位計處理工藝來處理污泥,可以生產出無害化的污泥產品,如營養土、育苗基質、草坪基質等。研究以磁翻柱液位計污泥處理工藝自動控制系統設計為目標,簡述其工藝流程、控制系統設計、設備硬件配置等,實現污泥磁翻柱液位計處理的分布化控制、信息集中管理及智能化監控,為污泥處理提供一種優良的解決方案。

0引言

近年來,隨著城鎮化、工業化和農村集中化的高速發展與人民生活水平的提高,居民生活與工業廢水排污量隨之突增,而作為污水集中處理的污水處理廠的數量和規模正呈現遞增關系。污水處理后約50%的污染物都轉移至污泥中,若污泥未經工藝處理直接排放會對土壤和生態環境造成二次污染和破壞。本文以磁翻柱液位計污泥處理工藝流程為設計背景,通過布置安裝現場自動化儀表、軟啟動器或變頻器等電控設備,同PLC控制器及主控室監控系統組成一套磁翻柱液位計污泥處理自動控制系統,可實現污泥磁翻柱液位計處理的分布化控制、信息集中管理及智能化監控,達到污泥處理的高效化、智能化、安全性,實現對污泥的穩定化、無害化、減量化及資源化的目標,使污泥可以作為營養土、復合肥原料、育苗基質、草坪基質、護坡綠化、垃圾場覆蓋土等發揮其價值。

1磁翻柱液位計污泥工藝流程

1.1混料階段

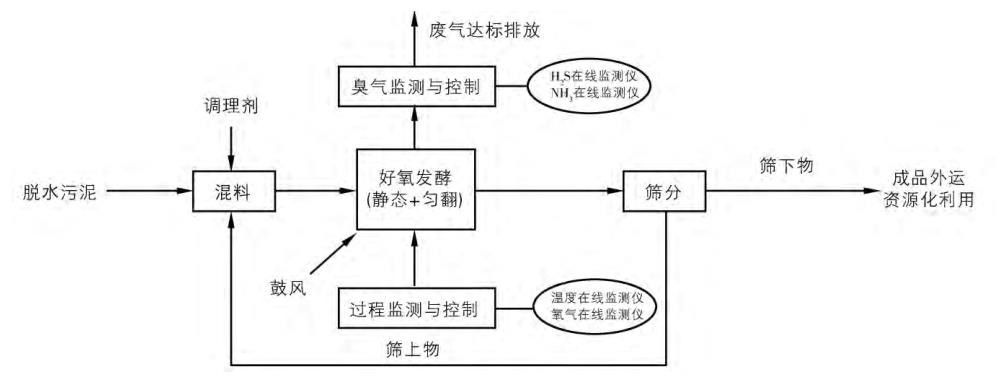

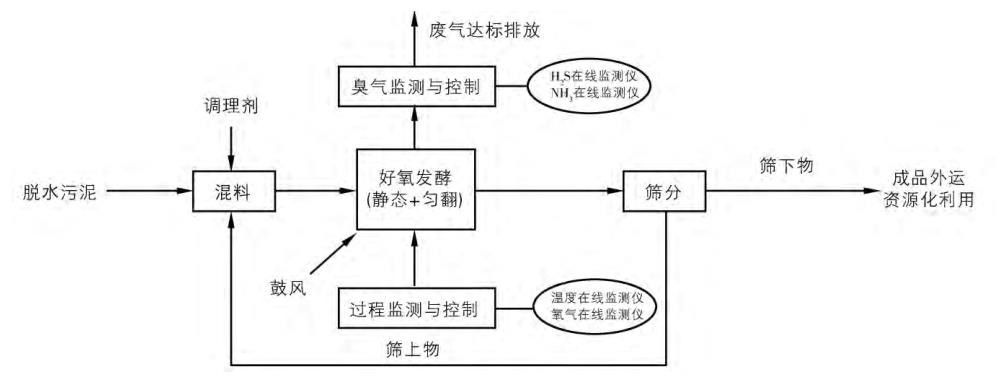

生活或工業污水經城市排污管道輸送至污水處理廠后,由粗格柵、細格柵將污水進行初步處理。分離后的污泥經污泥提升泵輸送到料倉內,與調理劑和返混料在自動計量裝置按比例輸送至混料機內充分混合,使污泥混合料具有一定松散結構,滿足堆肥空間要求。

1.2上料階段

混料機產出的污泥混合料經皮帶機輸送至污泥發酵倉內,進行混合料平整操作并插入氧氣、溫度、濕度監測探頭,監測數據輸送至上位機啟動污泥發酵過程監測和給氧量及溫濕度控制。

1.3生物發酵階段

污泥混合料在發酵倉內發酵過程中,需要鼓風機提供大量新鮮空氣供應氧氣,好氧微生物可迅速繁殖,污泥混合料堆體內溫度急速升高,并通過啟動污泥發酵過程監測和給氧量及溫濕度控制系統控制堆體在50℃以上高溫期,一般需5~7天維持高溫以充分殺滅病原菌和雜草種子,實現污泥的無害化和堆體穩定性。同時,由勻翻機或攪拌設備對堆體進行攪拌或翻堆,使倉內不同部位的污泥混合料充分混合發酵,提高污泥產品質量[1]。

倉內的氧氣、溫度、濕度監測探頭實時監測發酵過程的各數據信號,經信號采集器與通信網絡輸入至上位機控制系統,可實時監測發酵給氧量、溫濕度等,實現自動控制和優化發酵過程。同時,因發酵過程會產生大量的氨氣、硫化氫等有害氣體危害生產環境,需在發酵車間安裝環境監測探頭,當有害氣體濃度達到預警值時,系統自動報警并開啟通風排氣系統。

1.4物料篩分階段

物料充分腐熟后,堆肥控制系統提示堆肥過程結束,由鏟車將腐熟的堆肥鏟出發酵倉,經過堆肥篩分機將堆肥調理劑等大塊的物料(篩上部分)與充分腐熟的小粒徑堆肥(篩下部分)分開。

1.5資源化利用階段

磁翻柱液位計過程完成后,篩下物可作為成品打包外運,進行資源化利用,篩上物作為返混料。以上工藝流程及儀表配置如圖1所示。

2系統方案

磁翻柱液位計污泥處理自動控制系統采用以現場儀表檢測技術、通信技術、自動控制技術及計算機編程等組成的中控室監控管理級、設備控制級、現場檢測執行級的分散控制系統,對污泥處理過程的數據信息實時采集檢測、優化控制、數據傳輸及集中管理,提高了磁翻柱液位計污泥處理自動控制系統的安全性和可靠性。

其中現場檢測執行級是指在污泥處理工藝流程中,布置在現場的各類自動化儀表、電控設備組成的,實現對系統各類參數的采集監測和對上位機各指令的執行,如軟啟動器或變頻器對電機的控制。而為保證系統冗余性和安全操作,控制分為以現場電控箱或開關柜操縱按鈕對 電控設備啟動—停止的手動控制、以觸摸方式或操作鍵盤鼠標方式對分控站操作面板或監控面板進行電控設備啟動—停止的遙控控制、以PLC系統和軟件算法根據工藝流程和參數預設來自動實現對設備啟動—停止的自動控制三種由高到低的控制級別。采用該系統的主要原因是在控制系統出現極端故障時,局部設備運行失控,可人為手動控制來維持污泥處理生產正常運行。注意對儀表和控制設備的選用應選取智能、穩定的高新設備,利用自身的自檢、自校和故障隔離功能,進一步提高設備故障的檢出率,縮小局部故障的影響范圍。設備控制級是由可編程序控制器(PLC)為主組成的監測控制系統,能對污泥處理全過程進行參數采集處理、執行指令、通信等,并以工業以太網進行數據通信,實現PLC與分控站、分控站與主控室通信[2]。

電控設備啟動—停止的手動控制、以觸摸方式或操作鍵盤鼠標方式對分控站操作面板或監控面板進行電控設備啟動—停止的遙控控制、以PLC系統和軟件算法根據工藝流程和參數預設來自動實現對設備啟動—停止的自動控制三種由高到低的控制級別。采用該系統的主要原因是在控制系統出現極端故障時,局部設備運行失控,可人為手動控制來維持污泥處理生產正常運行。注意對儀表和控制設備的選用應選取智能、穩定的高新設備,利用自身的自檢、自校和故障隔離功能,進一步提高設備故障的檢出率,縮小局部故障的影響范圍。設備控制級是由可編程序控制器(PLC)為主組成的監測控制系統,能對污泥處理全過程進行參數采集處理、執行指令、通信等,并以工業以太網進行數據通信,實現PLC與分控站、分控站與主控室通信[2]。

3控制子系統設計

磁翻柱液位計過程是一種復雜多變的生物化學反應過程,對其全過程的監視和控制是困難的。為較大限度使其發酵效果較優,需要根據發酵過程不同階段對溫濕度、氧氣、耗氧速率、不同發酵階段所需的不同參數等關鍵因素需求,進行合理監測和智能控制曝氣速率、曝氣時間和曝氣量等,實時反饋調整各子控制系統,實現生物磁翻柱液位計的全過程控制,以滿足并達到微生物培養階段、快速升溫階段、持續高溫階段、降溫脫水階段的不同溫度、氧氣需求量。污泥處理自動化控制系統包括:污泥上料控制子系統、污泥混合控制子系統、工藝設備運行控制子系統、廠區環境監測控制子系統、溫度-氧氣耦合反饋控制發酵子系統、廠區運行管理控制子系統、歷史數據查詢子系統等。污泥處理系統的自動化程度能實現對污泥磁翻柱液位計全過程的監測和控制,其設備能耗低、在線安全運行周期長、碳排放及有害氣體排放少,生產工藝流程穩定,智能控制高,無害化污泥產量和質量高[3]。

4系統硬件組成

磁翻柱液位計污泥處理自動控制系統按照生產工藝流程及控制對象的功能、設備量,根據工藝流程和平面布置,自動控制系統設一套中央主站(CCR)和兩個現場分控站(LCS)。現場分控站LCS的PLC、現場操作顯示單元都安裝在設備現場,對混料區設備、發酵區設備及除臭生物濾池進行工況的采集和自動運行監控,并通過設備通信接口與上位機通信;中央主站設在污泥生物處理廠的控制室內。控制室設置1套HMI(觸摸屏_人機界面)、1套不間斷供電電源,中央主站通過工業以太網,采用光纖與現場分控站LCS連接。具有生產監視、過程控制、數據管理、報警管理及報表的打印輸出等功能。系統可與污水處理廠的中央控制室監控設備通信,污水處理廠對污泥生物處理廠的運行狀態進行監視和管理,但不能進行直接操作。

5系統部分功能簡述

5.1硫化氫濃度、氨氣濃度的檢測污泥堆肥會釋放硫化氫和氨氣,因此應設置硫化氫及氨氣報警儀來監視綜合處理車間的硫化氫和氨氣濃度。當濃度達到設定值時,自動報警器報警并自動開啟軸流風機。

5.2溫度/氧含量的控制

在發酵區的污泥槽內設置溫度及氧含量傳感器/變送器,檢測污泥溫度和耗氧速率,當達到設定值時,先自動開啟對應槽位的電動閥門,再開啟鼓風機對污泥進行鼓風曝氣,以滿足污泥發酵需要。

5.3超聲波液位計

在除臭生物濾池設置超聲波液位計檢測水池液位。

6結語

現今,污水處理行業的環境效益、經濟效益和社會效益已為社會所認知,并鼓勵大量先進技術、資金投入到污水處理研究中。本文以磁翻柱液位計污泥處理自動控制系統的設計用為目的,利用可靠性高、功能完善、產品標準化的PLC控制技術,同時結合分散控制系統設計一套能實現污泥磁翻柱液位計處理的自動控制與檢測系統,達到污泥處理的高效化、智能化、安全性,實現對污泥的穩定化、無害化、減量化及資源化目標,為污泥處理提供一種優良解決技術方案。

電控設備啟動—停止的手動控制、以觸摸方式或操作鍵盤鼠標方式對分控站操作面板或監控面板進行電控設備啟動—停止的遙控控制、以PLC系統和軟件算法根據工藝流程和參數預設來自動實現對設備啟動—停止的自動控制三種由高到低的控制級別。采用該系統的主要原因是在控制系統出現極端故障時,局部設備運行失控,可人為手動控制來維持污泥處理生產正常運行。注意對儀表和控制設備的選用應選取智能、穩定的高新設備,利用自身的自檢、自校和故障隔離功能,進一步提高設備故障的檢出率,縮小局部故障的影響范圍。設備控制級是由可編程序控制器(PLC)為主組成的監測控制系統,能對污泥處理全過程進行參數采集處理、執行指令、通信等,并以工業以太網進行數據通信,實現PLC與分控站、分控站與主控室通信[2]。

電控設備啟動—停止的手動控制、以觸摸方式或操作鍵盤鼠標方式對分控站操作面板或監控面板進行電控設備啟動—停止的遙控控制、以PLC系統和軟件算法根據工藝流程和參數預設來自動實現對設備啟動—停止的自動控制三種由高到低的控制級別。采用該系統的主要原因是在控制系統出現極端故障時,局部設備運行失控,可人為手動控制來維持污泥處理生產正常運行。注意對儀表和控制設備的選用應選取智能、穩定的高新設備,利用自身的自檢、自校和故障隔離功能,進一步提高設備故障的檢出率,縮小局部故障的影響范圍。設備控制級是由可編程序控制器(PLC)為主組成的監測控制系統,能對污泥處理全過程進行參數采集處理、執行指令、通信等,并以工業以太網進行數據通信,實現PLC與分控站、分控站與主控室通信[2]。