降低LNG加氣站運(yùn)營(yíng)中卸車(chē)磅差的對(duì)策

發(fā)布時(shí)間:2019-06-01 發(fā)布作者:

摘 要:所謂磅差,是指賣(mài)方發(fā)貨的磅單與買(mǎi)方驗(yàn)收過(guò)磅數(shù)量之間的差額。按照 LNG 供銷(xiāo)合同要求,LNG 槽車(chē)裝卸車(chē)量之差即“磅差”小于等于200 kg 屬于正常貿(mào)易差,不違反合同條款,但如何增大卸車(chē)量減少“磅差”就成了加氣站提高運(yùn)營(yíng)效率的關(guān)鍵。通過(guò)實(shí)際操作運(yùn)行分析,找出影響“磅差”的關(guān)鍵因素,并針對(duì)性地提出了減少 LNG 加氣站運(yùn)營(yíng)中卸車(chē)“磅差”的對(duì)策。

LNG 加氣站運(yùn)營(yíng)操作包括卸車(chē)、儲(chǔ)存和運(yùn)行,其中重中之重便是卸車(chē)這一流程,相信在很多加氣站都曾經(jīng)遇到過(guò)卸車(chē)卸不干凈的情況,這種情況直接增加了加氣站的成本,影響了運(yùn)營(yíng)效率。一般 LNG 購(gòu)銷(xiāo)合同中所允許的“磅差”為±200 kg,因此如何改進(jìn)卸車(chē)工藝,減少卸車(chē)過(guò)程中的“磅差”是提高加氣站運(yùn)營(yíng)效率的關(guān)鍵。

1 現(xiàn)狀調(diào)查

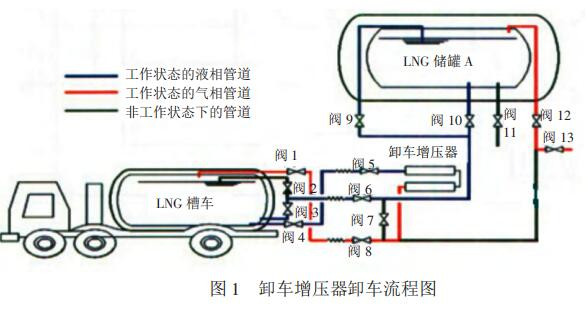

LNG 加氣站一般有 2 種卸車(chē)工藝,一是自增壓卸車(chē)(其流程如下圖 1 所示),即利用卸車(chē)增壓氣化器對(duì)槽車(chē)進(jìn)行增壓,使槽車(chē)壓力高于儲(chǔ)罐壓力,通過(guò)壓差將LNG 卸至儲(chǔ)罐,雖操作簡(jiǎn)單但到后期隨著儲(chǔ)罐液位的不斷升高和槽車(chē)用于增壓的 LNG 不斷減少無(wú)法保證槽車(chē)壓力,二者壓差不斷減少,較終停止卸液、卸車(chē)。二是潛液泵卸車(chē),即通過(guò)潛液泵將 LNG 直接輸送至儲(chǔ)罐,免去增壓的時(shí)間但浪費(fèi)電,而且到后期 LNG 無(wú)法有效地將泵淹沒(méi),導(dǎo)致泵無(wú)法正常工作而停止卸車(chē)。潛液泵卸車(chē)需要泵不斷運(yùn)行,一方面增加泵的損耗,另一方面長(zhǎng)時(shí)間卸車(chē)用電較多。因此,大多數(shù)加氣站使用自增壓卸車(chē)的方法進(jìn)行卸車(chē)操作。本文將以該種卸車(chē)方式進(jìn)行分析。

2 原因分析

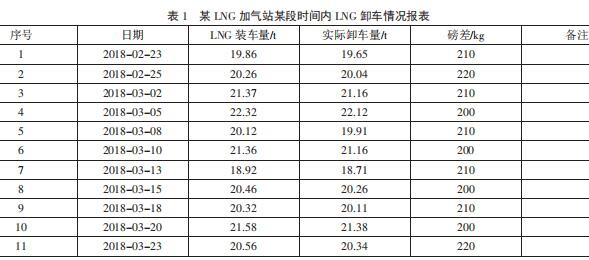

為了更直接地了解卸車(chē)后的“磅差”,現(xiàn)對(duì)某公司某 LNG 加氣站某段時(shí)間內(nèi)的現(xiàn)實(shí)卸車(chē)情況進(jìn)行統(tǒng)計(jì)分析,詳情見(jiàn)表 1。

從卸車(chē)原理上分析,LNG 卸車(chē)主要是靠槽車(chē)和儲(chǔ)罐之間的壓差來(lái)工作的,也就是說(shuō)槽車(chē)卸車(chē)的終止壓力等于儲(chǔ)罐壓力,而槽車(chē)在裝車(chē)時(shí)的壓力小于0.1 MPa,這是影響加氣站運(yùn)營(yíng)成效形成“磅差”的主要原因。

以某次卸車(chē)為例,在剛卸完車(chē)的狀態(tài)下,槽車(chē)內(nèi)氣體溫度約-100 ℃,壓力為 0.4 MPa,按照氣質(zhì)檢測(cè)報(bào)告提供的氣體組分和密度,通過(guò)氣體狀態(tài)方程進(jìn)行計(jì)算:

Qn=Zn/Zg×(Pg+Pa)/Pn×Tn/Tg×Qg

當(dāng)?shù)卮髿鈮簽?92.6 kPa,壓縮因子通過(guò)計(jì)算為 Zn=0.997 83、Zg=0.943 35,槽車(chē)水容積為 52.5 m3,通過(guò)計(jì)算得出 Qn=457.08 m3,按照氣質(zhì)報(bào)告中的氣體密度 0.719 kg/m3計(jì)算,得出該狀態(tài)下槽車(chē)內(nèi)尚有 LNG 約 328 kg。

3 要因確認(rèn)

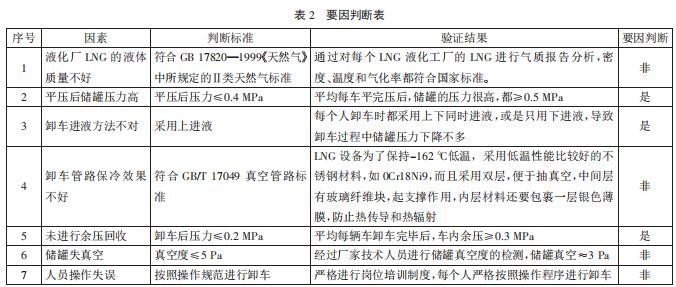

為了進(jìn)一步找出問(wèn)題所在,對(duì)整個(gè)卸車(chē)過(guò)程中的各個(gè)影響因素進(jìn)行了認(rèn)真的分析和判斷,通過(guò)各類(lèi)技術(shù)標(biāo)準(zhǔn)和操作規(guī)程制定要因的判斷標(biāo)準(zhǔn),并經(jīng)過(guò)一步步的驗(yàn)證,找出了影響卸車(chē)的主要原因,詳情見(jiàn)表 2。經(jīng)過(guò)對(duì)要因驗(yàn)證結(jié)果的確認(rèn),較終確定以下 3 個(gè)方面為主要原因:一是儲(chǔ)罐向槽車(chē)平壓后儲(chǔ)罐壓力仍較高,二是卸車(chē)進(jìn)液方法選擇不正確,三是未進(jìn)行槽車(chē)的余壓回收,造成槽車(chē)余壓偏高。

4 制定對(duì)策

一是采用“冷凝降壓”的方法進(jìn)行平壓。將加氣站儲(chǔ)罐內(nèi)壓力較高的 BOG,通過(guò)氣-液相相連接管從槽車(chē)底部進(jìn)入,BOG 因密度小而向槽車(chē)頂部上浮,在上浮過(guò)程中大部分冷凝為液態(tài),使儲(chǔ)罐壓力與槽車(chē)平衡。

二是選擇合理的進(jìn)液模式,提高卸車(chē)效率。卸液有3 種進(jìn)液方式,即上進(jìn)液、下進(jìn)液和上下同時(shí)進(jìn)液,卸車(chē)

一直使用上進(jìn)液,因?yàn)椴圮?chē)中的低溫 LNG 通過(guò)儲(chǔ)罐上進(jìn)液管?chē)娮煲試娏軤顟B(tài)進(jìn)入儲(chǔ)罐,將部分氣體冷卻為液體而降低罐內(nèi)壓力,使卸車(chē)得以順利進(jìn)行。

三是槽車(chē)余氣回收。在卸液即將結(jié)束時(shí),設(shè)法將槽車(chē)的余氣回收,使得槽車(chē)壓力降到較低。可以分為一次余氣回收和二次余氣回收:一次余氣回收,當(dāng)卸車(chē)卸到槽車(chē)液位到達(dá) 200 mm~250 mm 時(shí),關(guān)閉槽車(chē)增壓液相閥,停止增壓,同時(shí)打開(kāi)閥 10,關(guān)閉閥 9。觀察槽車(chē)壓力和儲(chǔ)罐壓力,壓力基本一致時(shí),卸車(chē)結(jié)束。二次余氣回收,一次余氣回收后,將槽車(chē)的氣相連通第二輛槽車(chē)的底部,成功實(shí)現(xiàn)二次余氣回收,二次余氣回收流程如圖2 所示。

5 效果檢查

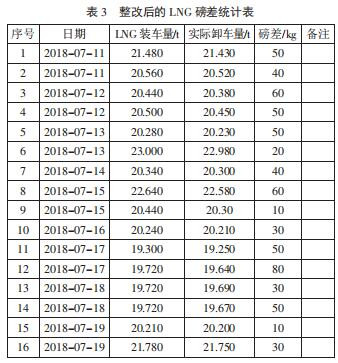

在后來(lái)的實(shí)際操作過(guò)程中,按照上述要求進(jìn)行卸車(chē)作業(yè)后效果不錯(cuò),卸車(chē)磅差由較初的 206 kg 成功降低至 80 kg 以下,在各方面都控制比較好的情況下甚至降到了 10 kg。如果每車(chē) LNG 液二次平壓后平均“磅差”由原來(lái)的 206.4 kg 降為 40.63 kg,能多卸出 112.97 kg,按單價(jià) 4 元/kg 計(jì),每月卸車(chē)數(shù)量為 30 輛,單月創(chuàng)利19 892.4 元。表 3 為整改后某段時(shí)間 LNG 卸車(chē)磅差報(bào)表。

6 結(jié)語(yǔ)

通過(guò)實(shí)踐和應(yīng)用,該方法極大地縮小了“磅差”,提升了盈利空間,為 LNG 加氣站建設(shè)者、管理者、操作者提供了非常好的方法和思路,值得在各個(gè)加氣站推廣和應(yīng)用。