基于氣動閥的高壓空氣壓縮機排污系統分析

發布時間:2019-04-30 發布作者:金麗瓊,毛京兵,邢志勝,張志恒,張成彥

摘要:本文以氣動閥結構的高壓空氣壓縮機排污系統為研究對象,分析了氣動閥的工作過程以及閥芯的受力情況,給出了高壓空氣壓縮機氣動閥的設計計算過程,通過裝機使用,證明基于氣動閥的高壓空氣壓縮機排污系統動作靈敏,工作性能可靠。

高壓空氣壓縮機排污系統正常工作是保證其穩定工作的前提,因此在高壓空氣壓縮機的設計中排污系統的設計占有重要的位置。如果排污系統不能夠及時排污,壓縮空氣中含有的油或雜質有可能會使氣閥產生積碳,嚴重時會產生液擊現象,較終導致壓縮機故障,甚至有著火或爆炸的危險,因此,針對高壓空氣壓縮機排污系統的研究、分析引起了不少學者的關注。李奇等分析了高壓壓縮機排污過程壓縮機負荷的變化特性,提出了在壓縮機設計中排污系統的重要作用以及排污系統和關鍵零部件的設計,總結了排污系統的設計方法和理論。梁璞玉設計了氣動閥來代替高壓級的電磁閥,解決了高壓級油污水的排放問題。繆忠輝等介紹了高壓空壓機油污分離收集裝置的結構設計和試驗效果,并例證了具體的移動站、空壓站排污收集裝置應用情況。王慶豐等針對公司空壓站排污系統的缺陷進行分析,并詳細闡述了排污系統的改造原理和措施。目前,高壓空氣壓縮機的排污系統通常采用 4 種方式。一是手動截止閥排污;二是低壓級的排污利用疏水閥,高壓級的排污利用手動截止閥;三是利用電磁閥排污;四是低壓級 ( 排氣壓力一般小于 6MPa) 排污利用電磁閥,高壓級排污則利用氣動閥。電磁閥排污自動化程度較高,但其價格較為昂貴;氣動閥排污穩定可靠,但通常用于高壓環境。基于上述比較分析,本文選用電磁閥與氣動閥聯動方式進行排污處理,在空壓機低壓級配置電磁閥排污系統,高壓級配置氣動閥排污系統。

1 排污系統描述

高壓空氣壓縮機常規的排污控制單元主要分為兩類,一類是利用手動方式進行排污的結構,這種結構操作簡單,且性能可靠,但通常均會涉及到多級壓縮,各級排污較繁瑣,特別是高壓下手動排污時不可避免的存在一定風險,并且常常伴隨有較大的勞動強度;一類是利用自動方式進行排污的結構,電磁閥或氣動閥在這類結構中的應用一定程度上提高了排污系統的安全性和自動化水平。目前,高壓空氣壓縮機排污系統多采用前述兩類控制單元通過不同組合實現排污,以保證高壓空氣壓縮機的穩定運行。

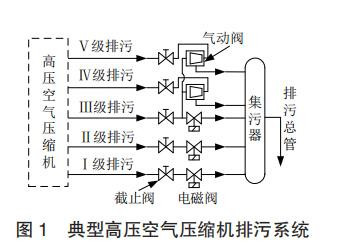

以某型號五級高壓空氣壓縮機排污系統為例,如圖 1 所示,前面三級采用手動閥和電磁閥排污,第 IV 級和第 V 采用手動閥和氣動閥排污,為了防止排污噴濺現象,降低高壓級排污產生的噪聲,保護環境,通常采用集污器將各級的排污物通過各自的排污管進行收集,再統一利用總管將其排放到安全地方。值得注意的是,在各級自動排污閥前均串聯有1 個備用截止閥,在系統正常工作時,截止閥處于全開狀態,自動閥失靈時,可以應用手動截止閥進行人工排污。

2 排污系統設計分析

以圖 1 所示排污系統為例,第 I、II 級采用電磁閥直接排污,III 級、IV 級、V 級采用電磁閥和氣動閥進行排污,通過 PLC 控制各級排污閥的開啟和關閉,排污的間隔和各排污閥開啟時間均依據季節進行調整以實現排污系統的自動控制,其中氣動閥的設計需要重點關注。

2.1 氣動閥的設計

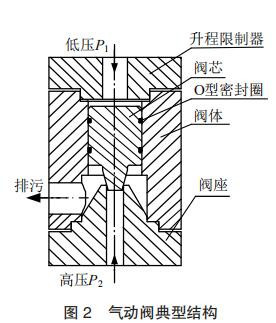

氣動閥的典型結構如圖 2 所示,氣動閥主要由閥體、閥芯、閥座、升程限制器、密封圈和連接件組成。其工作原理是利用閥芯相對于閥體的運動來控制閥口的通斷及開度的大小,實現對介質方向、壓力和流量的控制,為便于說明,以圖 2 所示氣動閥為例,圖 2 中高壓氣體 P2 通過氣動閥閥座作用于閥芯的底部,低壓氣體 P1 從氣動閥上端作用于閥芯上部。在壓縮機正常工作過程中,P1 和 P2 的共同作用使整個閥體處于密封狀態;當電磁閥控制的低壓級進行排污時,P1 的作用力會降低,閥芯會在壓力 P2 的作用下逐漸脫離閥座而較終實現排污,在整個排污過程中,壓力 P1 和 P2 會逐漸降至排污背壓 Pb1 和 Pb2,排污結束后,低壓級排污電磁閥會快速閉合,壓力 P1 增加,在 P1 的作用下,閥芯逐漸向閥座方向運動,直到整個閥體實現密封;壓力 P2 會迅速增加,P1 和 P2 逐漸恢復至正常工作狀態時的壓力,整個排污循環完成,壓縮機恢復到正常工作狀態。

2.2 氣動閥力學分析

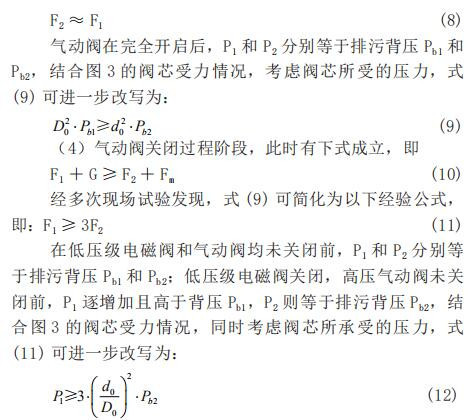

氣動閥在工作過程中,僅考慮 4 個力對閥芯的作用,其受力分析情況如圖 3示。

圖 3 中,F1 為 低壓氣體 P1 從氣動閥頂部作用于閥芯頂端的作用力,F2 為高壓氣

體 P2 從氣動閥閥座作用于閥芯底部的作用力,Fm 為閥體和閥芯之間的摩擦力,該摩擦力方向與閥芯運動的 趨 勢 相 反;G 為 閥芯的重力。壓縮機在工作過程中,排污系統中的氣動閥動作可劃分為 4個階段:

(1)密封階段,該階段是壓縮機正常輸氣時的工作狀態,且有下列式子成立,即

F1+G ≥ αF2 (1)

式中:α 為密封壓力系數,當選用金屬與非金屬之間的密封時,α值通常取 1 ~ 1.2;當選用金屬與金屬之間的密封時,α 值通常取 1.5 ~

2。由于閥芯重力 G 遠小于 F1,所以可忽略閥芯重力對系統的影響,式 (1) 可簡化為:

式中,D0 為低壓氣體 P10 作用于在閥芯頂端的作用面直徑;d0 為閥座通徑。P10 和 P20 分別為低壓和高壓級正常工作( 非排污 ) 時的工作壓力,式 (3) 即為氣動閥密封的結構參數和壓力的關系。

(2)氣動閥開啟過程階段,該過程中,低壓級的壓力作為聯動氣動閥工作的壓力源,即低壓級壓力控制高壓級氣動閥的開啟,此時有下式成立,即

F2 ≥ F1+G+Fm (4)

經多次試驗發現,式 (3) 可簡化為以下經驗公式,即

F2 ≥ 1.2F1 (5)

結合圖 3 的閥芯受力情況,同時考慮閥芯所承受的壓力,式 (4) 可進一步改寫為:

值得注意的是,當 0.833×(d0/D0)2·P20 < P1 < P10,

低壓級排污系統電磁閥打開開始排污時,高壓級排污系統的氣動閥仍處于關閉狀態,只有當 P1 接近或等于 0.833×(d0/D0)2·P20 時,氣動閥才開啟。

(3)氣動閥完全開啟階段,此時有下式成立,即

F2=F1+G-Fm (7)

經多次試驗發現,式 (8) 可簡化為以下經驗公式,即***************

值得注意的是,當 Pb1 < P1 < 3·(d0/D0)2·Pb2 時,低壓級排污系統電磁閥已開始關閉,但高壓級排污系統氣動閥仍未關閉;只有當 P1 接近或等于 3·(d0/D0)2·Pb2 時,高壓氣動閥才開始關閉。從上述對電磁閥及氣動閥排污過程的介紹及分析可以知道,要實現高壓空氣壓縮機正常排氣工作,并且實現排污正常,上面推導的式 (3)、式 (6) 和式 (12) 須滿足,這三式分別保證了氣動閥密封、開啟及關閉等工作,這三式反映了氣動閥工作壓力與結構參數的關系。已知排污系統的工作壓力,可以設計結構參數;同理,已知氣動閥的結構參數,可核驗氣動閥的工作壓力、開啟壓力和關閉壓力,以確定氣動閥用于高壓排污系統的合理性。

3 設計實例

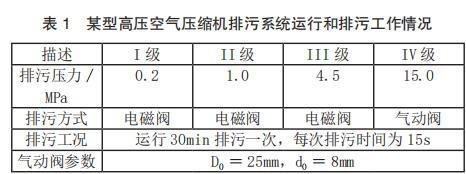

現以某型船用高壓空氣壓縮機排污系統為例,所述高壓空氣壓縮機的排污系統運行及排污工作參數如表 1 所示,其低壓級的 I 級、II 級和 III 級均采用 PLC 控制的電磁閥進行排污,高壓級的 IV 級則利用氣動閥的方式進行排污。

基于上述參數的排污系統經過可靠性和耐久性試驗,均能達到 GB12929-2008 船用高壓活塞空氣壓縮機中的相關要求。目前,上述排污系統已廣泛應用于多種型號的船用高壓空氣壓縮機組的排污系統中,且經長期續航試驗,排污系統動作靈敏,工作可靠,且壓縮機工作正常,能實現逐級聯動,有序排污,值得推廣應用。

4 結語

(1)高壓空壓機的排污系統中,低壓級排污電磁閥的選擇要合理,這關系到其自身工作的可靠性,還關系到聯動高壓氣動閥工作的可靠性,因此在設計時,要同時考慮氣動閥和電磁閥設計的合理性。

(2)在高壓空氣壓縮機排污系統中,高壓級采用氣動閥排污可增加排污系統的靈敏性,可根據壓力及排污需求,調整氣動閥的相關參數,即可用于不同壓力及排量的高壓空氣壓縮機組中,使其適用范圍更加廣泛。

(3)低壓級采用電磁閥排污,高壓級采用氣動閥排污可有效解決高壓排污的可靠性問題。